Trong bối cảnh ngành sản xuất cơ khí chính xác và công nghiệp chế tạo đang phát triển mạnh mẽ tại Việt Nam, đặc biệt với sự hiện diện ngày càng nhiều của các doanh nghiệp FDI đến từ Nhật Bản, Mỹ và châu Âu, hiệu quả gia công CNC đã trở thành yếu tố cạnh tranh then chốt. Không chỉ dừng lại ở độ chính xác hay chất lượng bề mặt, thời gian gia công và chi phí sản xuất đang là bài toán mà hầu hết các nhà máy đều phải đối mặt.

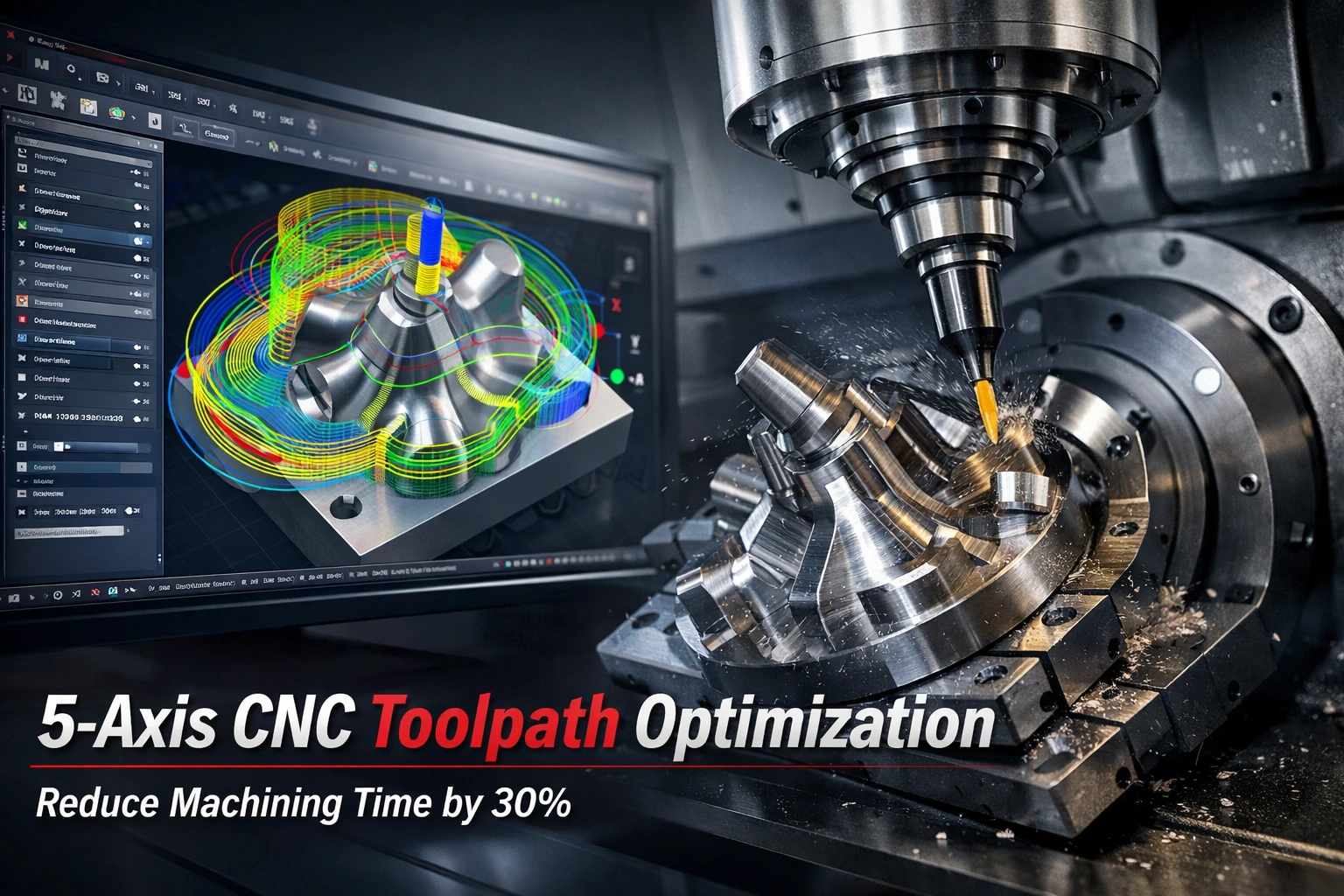

Một trong những giải pháp mang tính quyết định nhưng thường bị đánh giá thấp chính là tối ưu đường chạy dao (toolpath) – đặc biệt trong gia công CNC 5 trục. Thực tế triển khai tại nhiều dự án của TASVINA cho thấy, chỉ riêng việc tối ưu toolpath một cách bài bản có thể giúp giảm tới 20–30% thời gian gia công, đồng thời tăng tuổi thọ dao và độ ổn định của quá trình cắt gọt.

Bài viết này sẽ phân tích chuyên sâu vai trò của tối ưu toolpath CNC 5 trục, các sai lầm phổ biến trong lập trình CAM, và cách TASVINA giúp khách hàng đạt được hiệu quả gia công vượt trội thông qua dịch vụ CAM outsourcing chuyên nghiệp.

1. CNC 5 trục và thách thức trong gia công hiện đại

Gia công CNC 5 trục cho phép dao cắt di chuyển đồng thời theo 5 trục (X, Y, Z và 2 trục quay), mở ra khả năng gia công các chi tiết:

-

Hình dạng phức tạp (free-form surface)

-

Nhiều mặt nghiêng, undercut

-

Dung sai chặt và yêu cầu cao về bề mặt

Các ngành ứng dụng điển hình gồm:

-

Khuôn mẫu nhựa & khuôn ép kim loại

-

Hàng không – vũ trụ

-

Ô tô & xe điện

-

Thiết bị y tế, cơ khí chính xác

Tuy nhiên, sức mạnh của CNC 5 trục chỉ được khai thác tối đa khi toolpath được thiết kế đúng. Nếu không, doanh nghiệp có thể gặp phải:

-

Thời gian chạy máy dài không cần thiết

-

Dao cắt nhanh mòn hoặc gãy

-

Chuyển động máy không mượt, rung động

-

Bề mặt gia công không ổn định

2. Toolpath CNC 5 trục là gì và vì sao quyết định 30% hiệu suất?

Toolpath là tập hợp các chuyển động của dao cắt được lập trình trong phần mềm CAM, quyết định:

-

Hướng tiếp xúc dao – phôi

-

Chiều sâu cắt

-

Bước tiến dao (feed rate)

-

Chiến lược gia công (roughing, semi-finishing, finishing)

Trong CNC 5 trục, toolpath không chỉ là “đường đi”, mà còn là chiến lược điều khiển toàn bộ quá trình cắt gọt.

Một toolpath tối ưu sẽ:

-

Giữ tải cắt ổn định

-

Tránh thay đổi góc cắt đột ngột

-

Giảm thời gian chạy không cắt (air cutting)

-

Tận dụng tối đa khả năng quay trục của máy

Theo kinh nghiệm của TASVINA, 80% thời gian lãng phí trong gia công CNC đến từ toolpath chưa được tối ưu, chứ không phải từ máy móc hay vật liệu.

3. Những sai lầm phổ biến khi lập trình toolpath CNC 5 trục

3.1 Dùng chiến lược 3 trục cho bài toán 5 trục

Nhiều lập trình viên CAM vẫn giữ tư duy 3 trục, chỉ “xoay chi tiết” để gia công, thay vì khai thác gia công đồng thời 5 trục (simultaneous 5-axis). Điều này dẫn đến:

-

Nhiều lần gá đặt

-

Toolpath dài và rời rạc

-

Thời gian gia công tăng đáng kể

3.2 Không kiểm soát góc tiếp xúc dao

Góc nghiêng dao không tối ưu gây:

-

Mòn dao không đều

-

Bề mặt xấu

-

Rủi ro va chạm (collision)

3.3 Roughing không hiệu quả

Gia công thô (roughing) chiếm 50–70% tổng thời gian chạy máy. Việc không áp dụng high-efficiency roughing sẽ khiến:

-

Lượng dư phân bố không đều

-

Finishing mất nhiều thời gian hơn

3.4 Thiếu mô phỏng và kiểm tra va chạm

Không mô phỏng đầy đủ máy, đồ gá, holder dẫn đến:

-

Rủi ro crash

-

Phải chỉnh sửa lại chương trình nhiều lần

4. Bí quyết giúp TASVINA giảm 30% thời gian gia công cho khách hàng

4.1 Áp dụng chiến lược Roughing hiệu suất cao (HPC / HEM)

TASVINA sử dụng các chiến lược như:

-

Adaptive Clearing 5 trục

-

Dynamic Milling

-

Trochoidal Cutting

Lợi ích:

-

Tải dao ổn định

-

Cho phép tăng feed rate

-

Giảm mòn dao và nhiệt cắt

4.2 Tối ưu hướng dao (Tool Orientation Control)

Thay vì giữ dao thẳng đứng, kỹ sư CAM của TASVINA:

-

Tối ưu góc nghiêng theo biên dạng bề mặt

-

Tránh điểm tiếp xúc bất lợi của dao

-

Giảm rung động khi gia công tinh

4.3 Giảm tối đa air cutting và chuyển động thừa

Thông qua:

-

Linking thông minh

-

Sắp xếp lại thứ tự gia công

-

Kết hợp nhiều bề mặt trong một toolpath

Kết quả là giảm đáng kể thời gian chạy không tải.

4.4 Mô phỏng máy và post-processor chính xác

TASVINA xây dựng:

-

Digital twin của máy CNC

-

Post-processor phù hợp từng loại máy (DMG, Mazak, Haas, Makino…)

Điều này giúp:

-

Code NC chạy đúng ngay từ lần đầu

-

Giảm thời gian chỉnh sửa tại xưởng

5. Vai trò của dịch vụ CAM Outsourcing trong tối ưu sản xuất

Đối với nhiều doanh nghiệp FDI tại Việt Nam, việc xây dựng đội ngũ CAM 5 trục nội bộ:

-

Tốn thời gian

-

Khó tuyển nhân sự chất lượng cao

-

Chi phí đào tạo lớn

CAM Outsourcing trở thành giải pháp chiến lược giúp:

-

Rút ngắn thời gian triển khai dự án

-

Tiếp cận chuyên môn sâu

-

Linh hoạt về nguồn lực

TASVINA cung cấp dịch vụ CAM outsourcing chuyên nghiệp, tập trung vào:

-

CNC 3–5 trục

-

Khuôn mẫu, jig, fixture

-

Chi tiết cơ khí phức tạp

6. Vì sao doanh nghiệp nước ngoài tại Việt Nam chọn TASVINA?

-

Đội ngũ kỹ sư CAM giàu kinh nghiệm, am hiểu tiêu chuẩn Nhật – Mỹ – EU

-

Thành thạo các phần mềm CAM hàng đầu: NX CAM, Mastercam, PowerMill, HyperMill

-

Tư duy tối ưu sản xuất, không chỉ lập trình mà còn hiểu thực tế xưởng

-

Giao tiếp tiếng Anh tốt, quy trình làm việc chuyên nghiệp, phù hợp môi trường quốc tế

-

Bảo mật dữ liệu & tuân thủ NDA

TASVINA không chỉ cung cấp file CAM, mà mang đến giải pháp tối ưu toàn diện cho quá trình gia công.

7. Kết luận: Tối ưu toolpath – lợi thế cạnh tranh bền vững

Trong kỷ nguyên sản xuất thông minh, tối ưu đường chạy dao CNC 5 trục không còn là lựa chọn, mà là yêu cầu bắt buộc để:

-

Giảm thời gian gia công

-

Tối ưu chi phí

-

Nâng cao năng lực cạnh tranh

Với kinh nghiệm thực tế và tư duy kỹ thuật sâu, TASVINA đã và đang giúp nhiều doanh nghiệp giảm tới 30% thời gian gia công, đồng thời nâng cao độ ổn định và chất lượng sản phẩm.

👉 Nếu doanh nghiệp của bạn đang tìm kiếm đối tác CAM outsourcing đáng tin cậy tại Việt Nam, TASVINA sẵn sàng đồng hành để tối ưu hiệu quả sản xuất và phát triển bền vững.