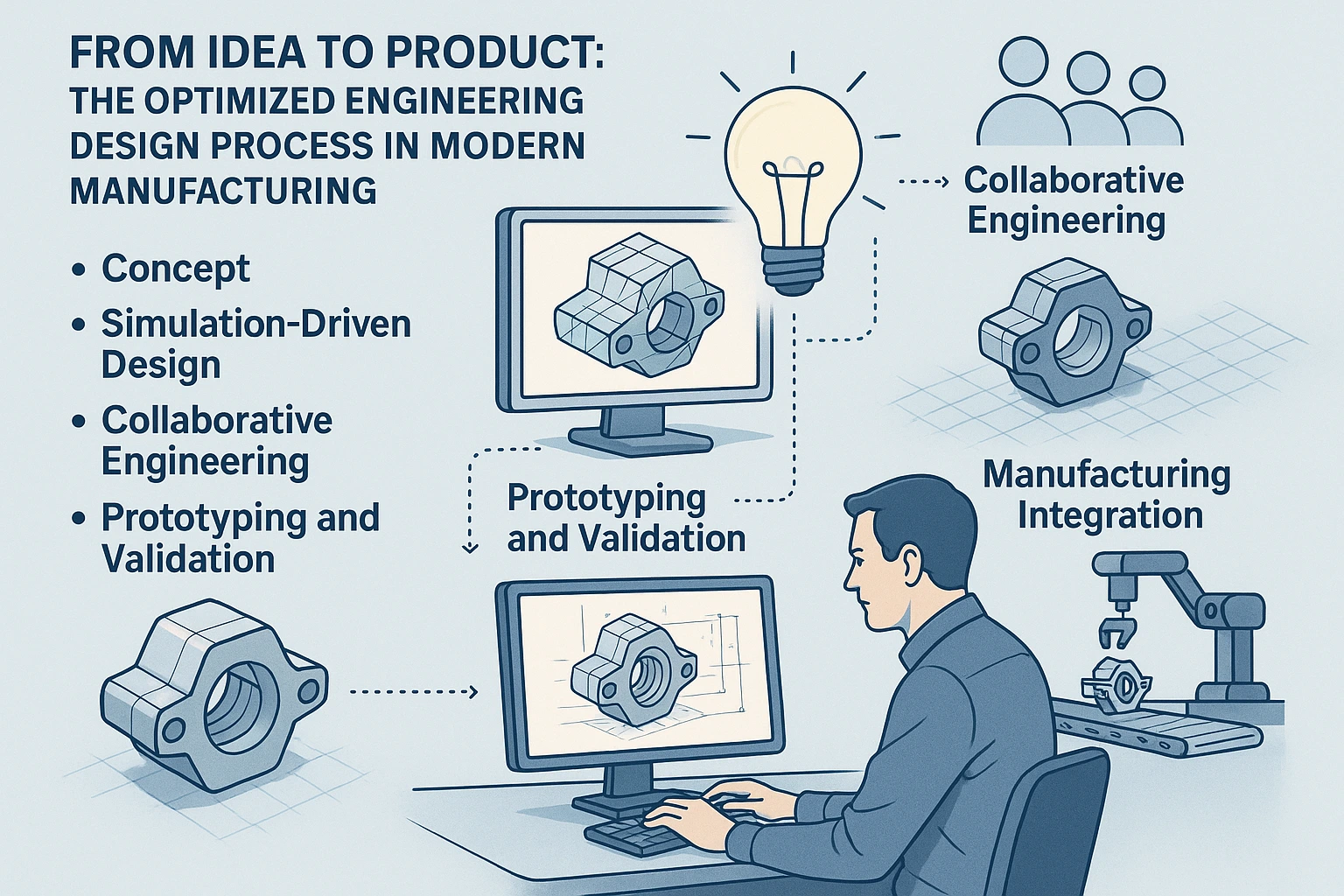

Trong bối cảnh cạnh tranh khốc liệt của ngành sản xuất hiện nay, việc biến một ý tưởng thành sản phẩm thực tế chất lượng cao đòi hỏi không chỉ sự sáng tạo, mà còn là độ chính xác, tính hợp tác và công nghệ kỹ thuật tiên tiến.

Hành trình từ khái niệm đến sản xuất đã được cách mạng hóa bởi chuyển đổi số, mô phỏng kỹ thuật và quy trình thiết kế tích hợp.

Những doanh nghiệp làm chủ được quy trình này sẽ có lợi thế vượt trội về thời gian ra thị trường, chi phí và khả năng đổi mới.

Tại TASVINA, chúng tôi hỗ trợ các doanh nghiệp vượt qua hành trình phức tạp này bằng dịch vụ thiết kế kỹ thuật và mô phỏng số tiên tiến, đảm bảo mỗi giai đoạn phát triển đều được tối ưu cho hiệu suất, chất lượng và khả năng sản xuất.

1. Giai đoạn khởi đầu: Biến ý tưởng thành khái niệm khả thi

Mọi sản phẩm thành công đều bắt đầu từ một ý tưởng — một đổi mới, một nhu cầu thị trường, hoặc một tầm nhìn. Tuy nhiên, không phải ý tưởng nào cũng có thể đưa vào sản xuất ngay.

Giai đoạn đầu tiên tập trung vào xác thực tính khả thi của ý tưởng, bao gồm:

- Chuyển đổi yêu cầu của khách hàng thành thông số kỹ thuật.

- Thực hiện bản vẽ, mô hình 3D hoặc thiết kế CAD sơ bộ.

- Đánh giá vật liệu, chi phí và khả năng gia công.

Các công cụ kỹ thuật số như CATIA, NX, SolidWorks giúp đội ngũ kỹ sư mô phỏng và lặp lại ý tưởng nhanh chóng, rút ngắn đáng kể thời gian từ khái niệm đến kiểm chứng.

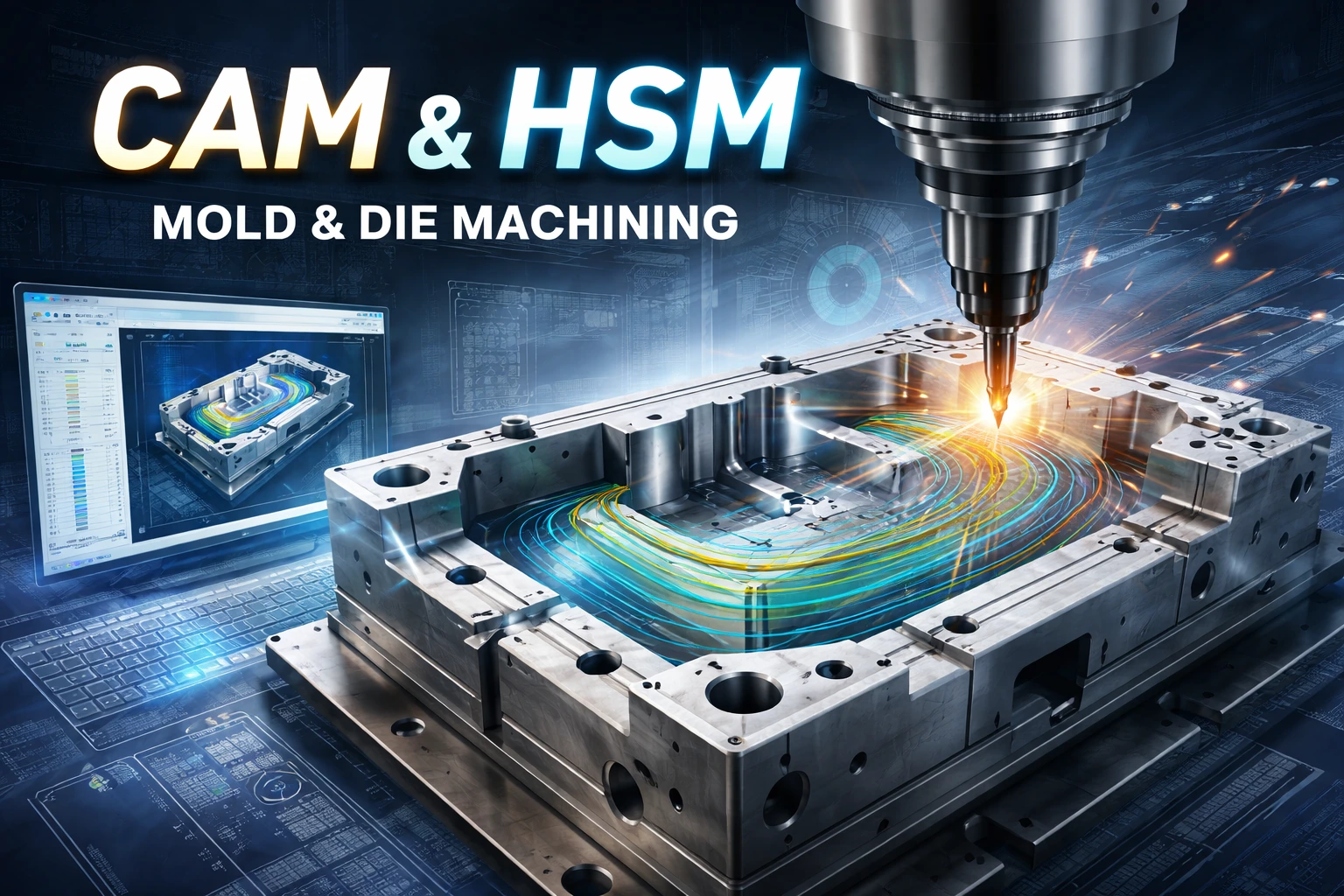

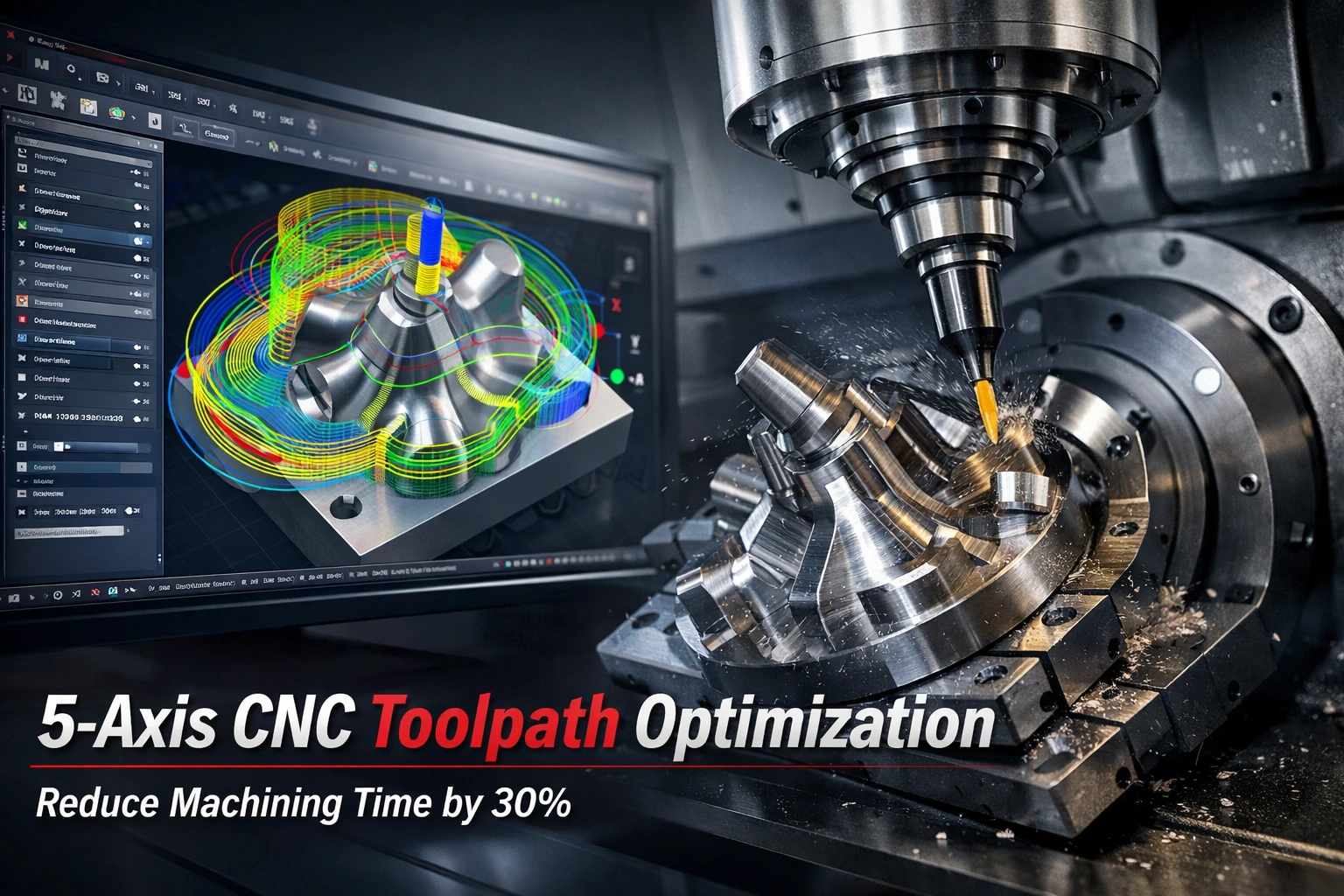

2. Thiết kế dựa trên mô phỏng: Sức mạnh của kiểm thử ảo

Trước đây, phát triển sản phẩm phụ thuộc vào nguyên mẫu vật lý — tốn kém và mất thời gian.

Ngày nay, nhờ công nghệ mô phỏng, kỹ sư có thể kiểm tra, phân tích và tối ưu thiết kế ngay trên môi trường ảo trước khi chế tạo.

Các phần mềm như ANSYS, Abaqus, LS-Dyna cho phép dự đoán chính xác hành vi sản phẩm trong điều kiện thực tế: tải trọng, nhiệt, rung động hay dòng chảy chất lỏng.

Lợi ích chính của mô phỏng kỹ thuật:

- Giảm chi phí và thời gian tạo mẫu.

- Phát hiện lỗi thiết kế sớm.

- Tối ưu hiệu suất qua các lần kiểm thử ảo.

Tại TASVINA, đội ngũ chuyên gia sử dụng FEA, CFD, MBD để đảm bảo sản phẩm hoạt động bền bỉ trong môi trường khắt khe nhất.

3. Kỹ thuật cộng tác: Kết nối thiết kế và sản xuất

Ngành sản xuất hiện đại dựa vào sự cộng tác đa lĩnh vực.

Mô hình Concurrent Engineering (Thiết kế đồng thời) cho phép kỹ sư thiết kế, mô phỏng và sản xuất làm việc song song ngay từ đầu, giúp giảm lỗi và tăng tốc tiến độ.

Hệ thống PLM (Product Lifecycle Management) hỗ trợ:

- Quản lý dữ liệu tập trung, kiểm soát phiên bản.

- Cộng tác xuyên biên giới giữa các nhóm kỹ thuật.

- Tích hợp liền mạch với ERP và dây chuyền sản xuất.

Đặc biệt với doanh nghiệp nước ngoài hoạt động tại Việt Nam, mô hình này giúp kết nối trung tâm R&D toàn cầu với nhà máy nội địa, đảm bảo chất lượng và hiệu quả thống nhất.

4. Tạo mẫu và kiểm thử: Từ kỹ thuật số đến thực tế

Sau khi tối ưu hóa trên môi trường ảo, giai đoạn tiếp theo là tạo mẫu vật lý bằng 3D printing hoặc CNC machining.

Nguyên mẫu giúp kỹ sư:

- Kiểm tra hình dạng, công thái học và lắp ráp.

- Đánh giá chức năng, độ bền.

- Thu thập phản hồi người dùng.

Kết hợp giữa mô phỏng ảo và kiểm thử thực tế giúp doanh nghiệp đạt thiết kế tối ưu nhanh hơn bao giờ hết.

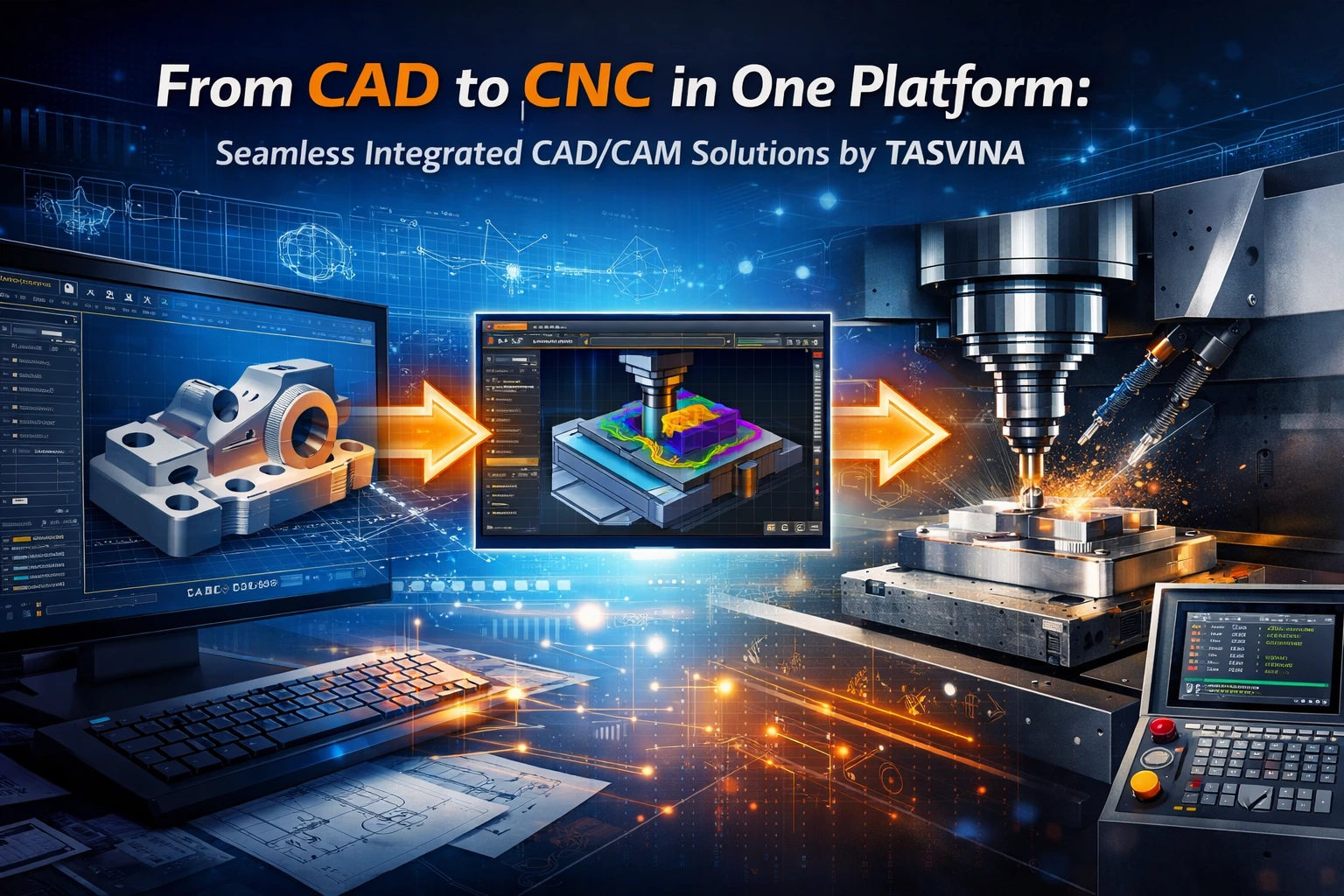

5. Tích hợp sản xuất: Thiết kế hướng tới chế tạo

Một thiết kế tốt chỉ thực sự hoàn thiện khi có thể sản xuất hiệu quả.

Nguyên tắc DFM (Design for Manufacturing) và DFA (Design for Assembly) đảm bảo mỗi chi tiết đều phù hợp với quy trình sản xuất.

Kỹ sư phân tích:

- Vật liệu, dung sai và độ chính xác.

- Dụng cụ và đồ gá.

- Mức độ tự động hóa và dễ lắp ráp.

Công nghệ Digital Twin và mô phỏng quy trình sản xuất giúp tối ưu dây chuyền trước khi đưa vào thực tế.

6. Cải tiến liên tục với kỹ thuật số

Thiết kế không dừng lại khi sản phẩm ra mắt.

Với dữ liệu thực tế từ IoT, AI và phân tích số, doanh nghiệp có thể liên tục cải tiến thiết kế và hiệu suất, hướng đến mô hình sản xuất thông minh (Industry 4.0).

Kết luận

Từ khâu ý tưởng đến sản xuất, quy trình thiết kế kỹ thuật hiện đại là một hệ sinh thái dựa trên dữ liệu, mô phỏng và cộng tác.

Doanh nghiệp áp dụng quy trình này sẽ đạt được chất lượng cao hơn, chi phí thấp hơn và tốc độ đổi mới vượt trội.

Tại TASVINA, chúng tôi đồng hành cùng các doanh nghiệp – đặc biệt là doanh nghiệp nước ngoài tại Việt Nam – trong việc chuyển đổi kỹ thuật số và tối ưu quy trình thiết kế sản xuất, biến ý tưởng sáng tạo thành sản phẩm hoàn thiện và hiệu quả.