1. Giới thiệu

Thiết kế khuôn (die & mold design) là bước nền tảng trong chuỗi sản xuất hiện đại, đặc biệt trong các lĩnh vực như ô tô, điện tử và hàng tiêu dùng. Một bản thiết kế khuôn chuẩn xác không chỉ giúp tối ưu năng suất mà còn giảm chi phí và tăng độ bền sản phẩm.

Tuy nhiên, ngay cả những kỹ sư giàu kinh nghiệm cũng có thể mắc sai lầm trong quá trình thiết kế. Những lỗi này có thể khiến sản phẩm bị lỗi, chi phí gia công tăng và tiến độ sản xuất bị chậm trễ.

Bài viết này chia sẻ 5 sai lầm phổ biến trong thiết kế khuôn và cách phòng tránh, giúp doanh nghiệp duy trì hiệu suất và chất lượng tối ưu.

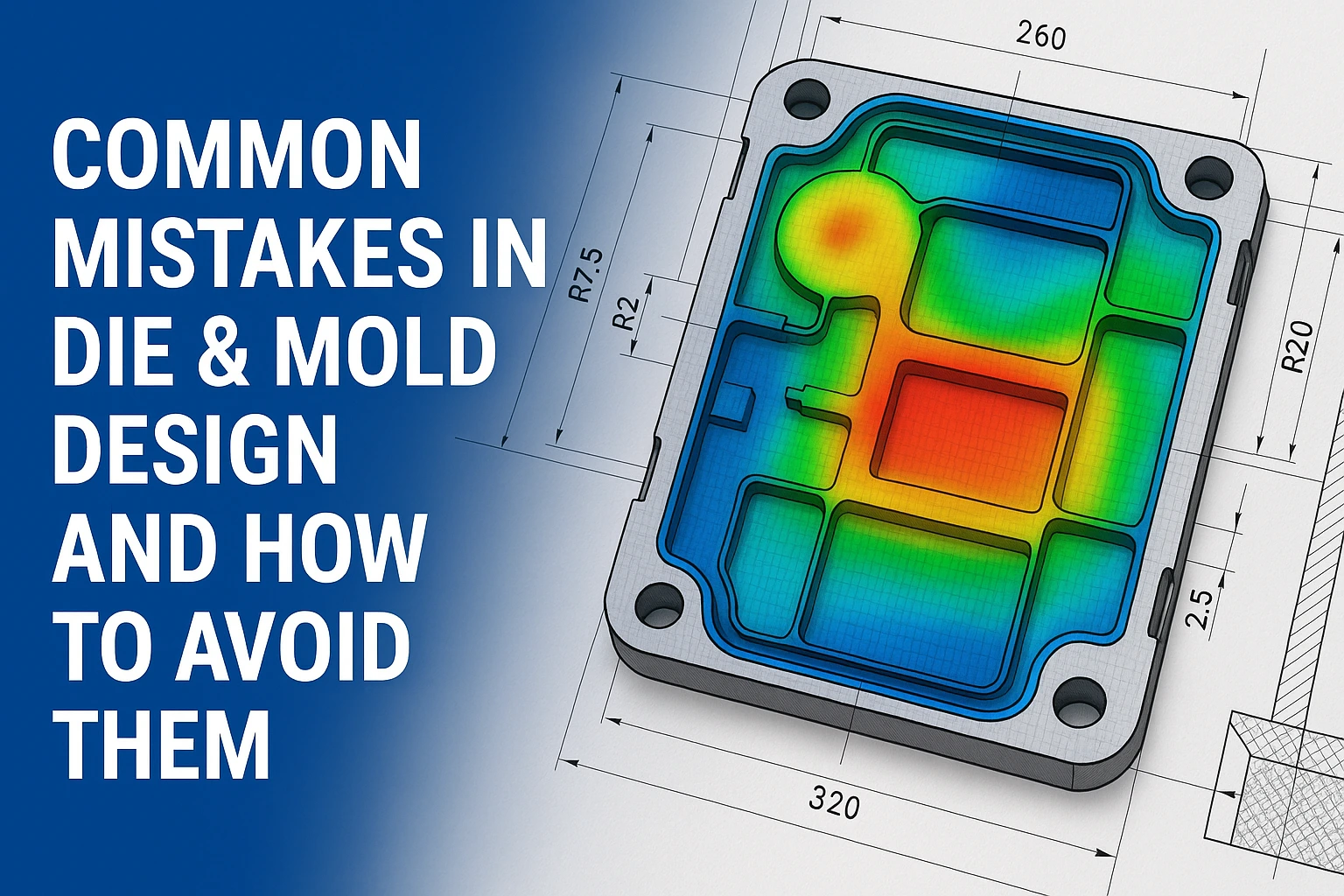

2. Sai lầm 1: Thiếu phân tích dòng chảy vật liệu (Material Flow Analysis)

Một trong những lỗi phổ biến nhất là bỏ qua việc phân tích dòng chảy vật liệu trong khuôn. Khi không mô phỏng quá trình chảy của nhựa hoặc kim loại, sản phẩm dễ bị khuyết tật như nứt, rỗ khí hoặc co ngót.

Giải pháp: sử dụng phần mềm mô phỏng CAE như Moldflow, ANSYS, CATIA, hoặc Simcenter để đánh giá dòng chảy và phân bố nhiệt độ. Việc này giúp phát hiện sớm các khu vực dễ gây lỗi và tối ưu vị trí cổng phun.

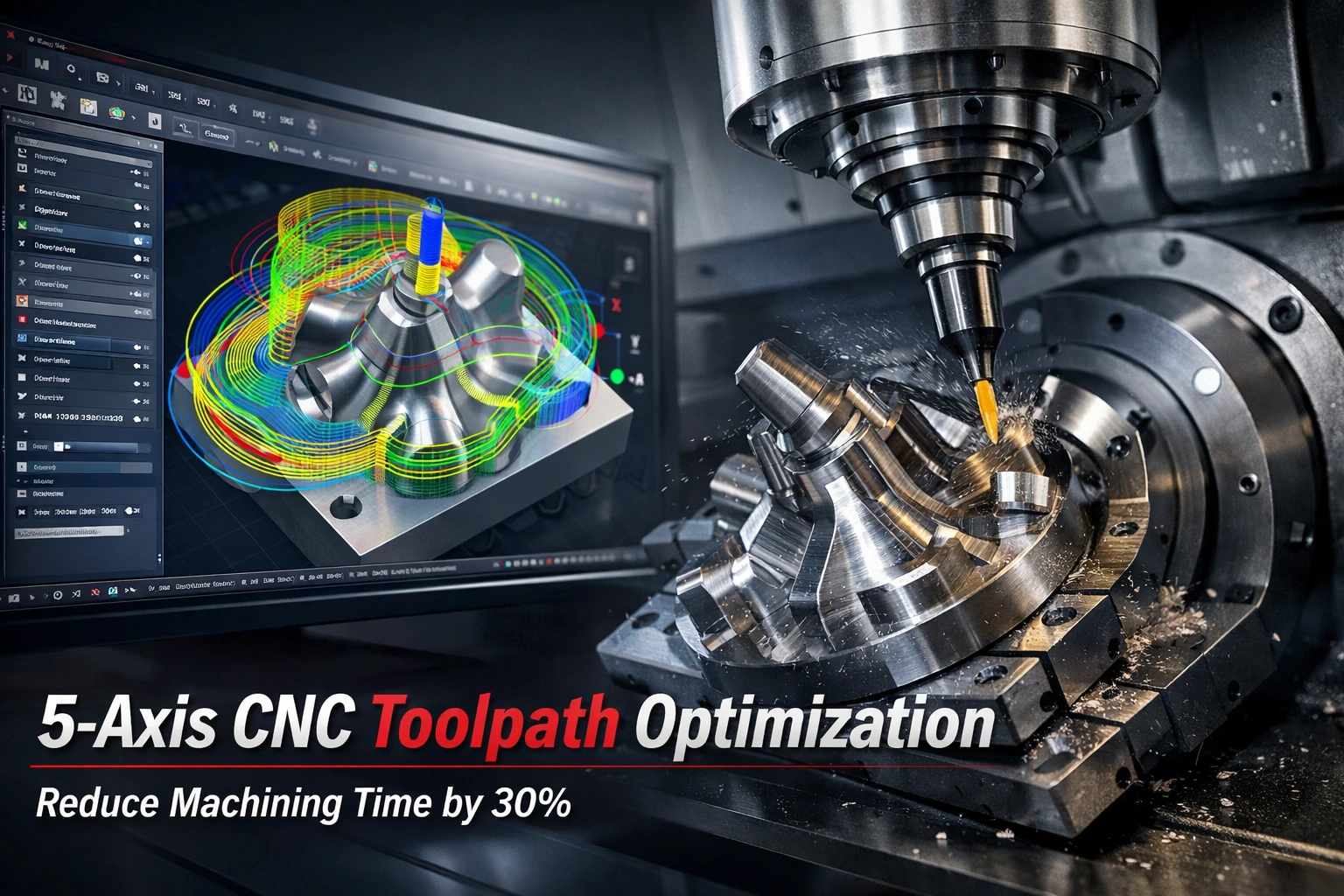

3. Sai lầm 2: Không tính đến khả năng gia công (Manufacturability)

Nhiều thiết kế được tạo ra hoàn hảo trên CAD nhưng lại khó hoặc tốn kém khi sản xuất thực tế. Khi bỏ qua nguyên tắc DFM (Design for Manufacturing), khuôn có thể trở nên phức tạp, khó gia công hoặc yêu cầu máy móc đặc biệt.

Giải pháp: đảm bảo đội thiết kế và sản xuất phối hợp chặt chẽ từ đầu. Thiết kế cần cân bằng giữa chức năng, thẩm mỹ và khả năng gia công thực tế.

4. Sai lầm 3: Thiếu tiêu chuẩn hóa (Lack of Standardization)

Một số nhà thiết kế sử dụng linh kiện tùy chỉnh không cần thiết, khiến việc bảo trì và thay thế trở nên phức tạp.

Giải pháp: sử dụng các tiêu chuẩn quốc tế như HASCO, DME, MISUMI. Việc tiêu chuẩn hóa giúp giảm chi phí, rút ngắn thời gian lắp ráp và đảm bảo tính tương thích giữa các bộ phận.

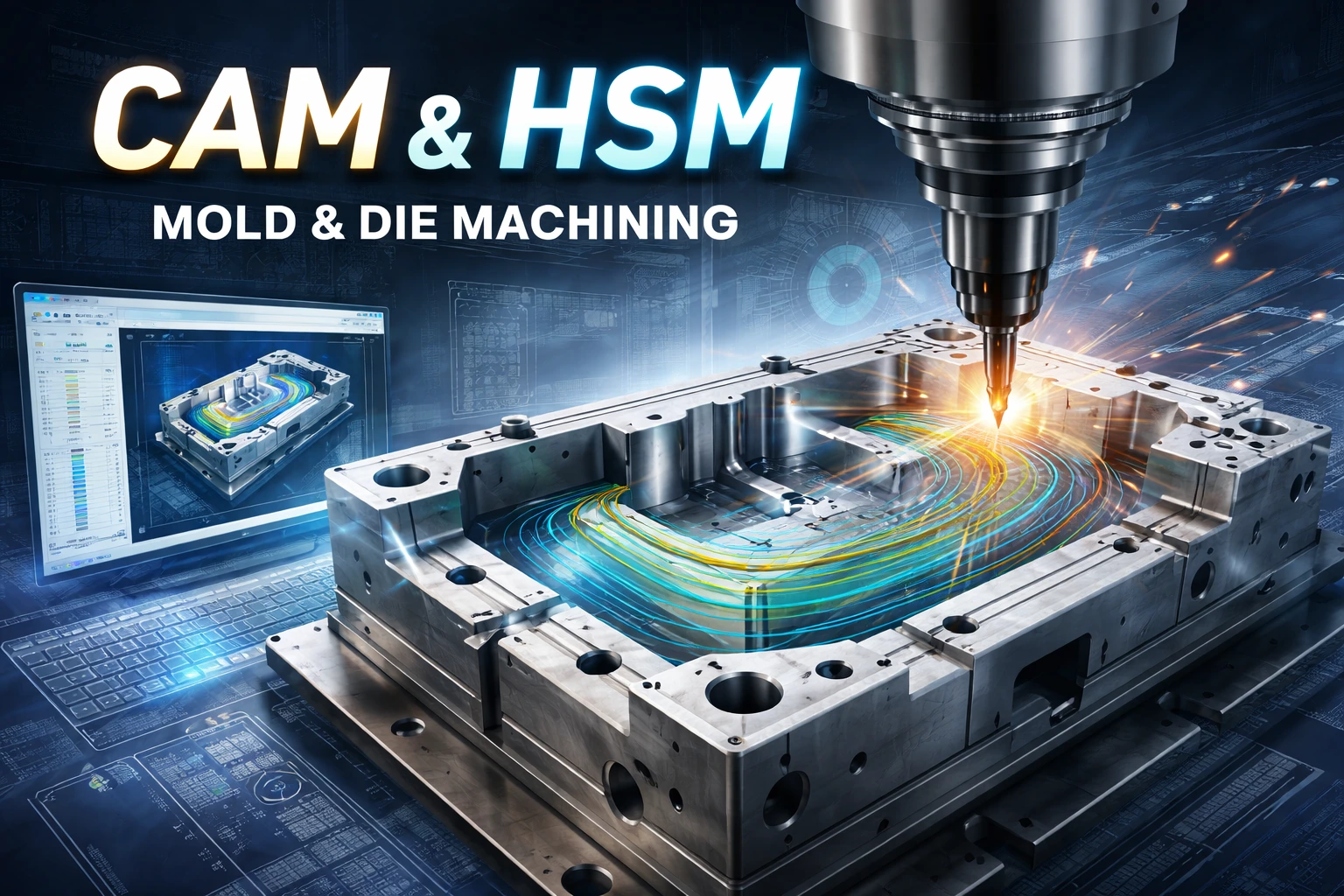

5. Sai lầm 4: Không tối ưu hệ thống làm mát (Cooling System Design)

Hệ thống làm mát không đồng đều có thể gây biến dạng, cong vênh và tăng chu kỳ đúc.

Giải pháp: mô phỏng nhiệt độ và dòng chảy nước làm mát bằng phần mềm CAE để tối ưu vị trí ống dẫn. Thiết kế hệ thống làm mát đồng đều giúp duy trì nhiệt độ ổn định, giảm lỗi và nâng cao tuổi thọ khuôn.

6. Sai lầm 5: Thiếu kiểm tra và mô phỏng trước sản xuất (Pre-production Validation)

Bỏ qua bước kiểm tra kỹ thuật ảo khiến nhiều lỗi chỉ được phát hiện khi chạy thử, gây tốn kém lớn.

Giải pháp: thực hiện mô phỏng 3D, phân tích dung sai, và chạy thử lắp ráp ảo trước khi chế tạo thật. Điều này giúp giảm rủi ro và tăng độ chính xác của sản phẩm.

7. Cách tiếp cận tối ưu trong thiết kế khuôn hiện đại

Thiết kế khuôn hiện đại không chỉ dựa vào kinh nghiệm mà còn kết hợp dữ liệu và công nghệ mô phỏng tiên tiến.

Một quy trình hiệu quả nên bao gồm:

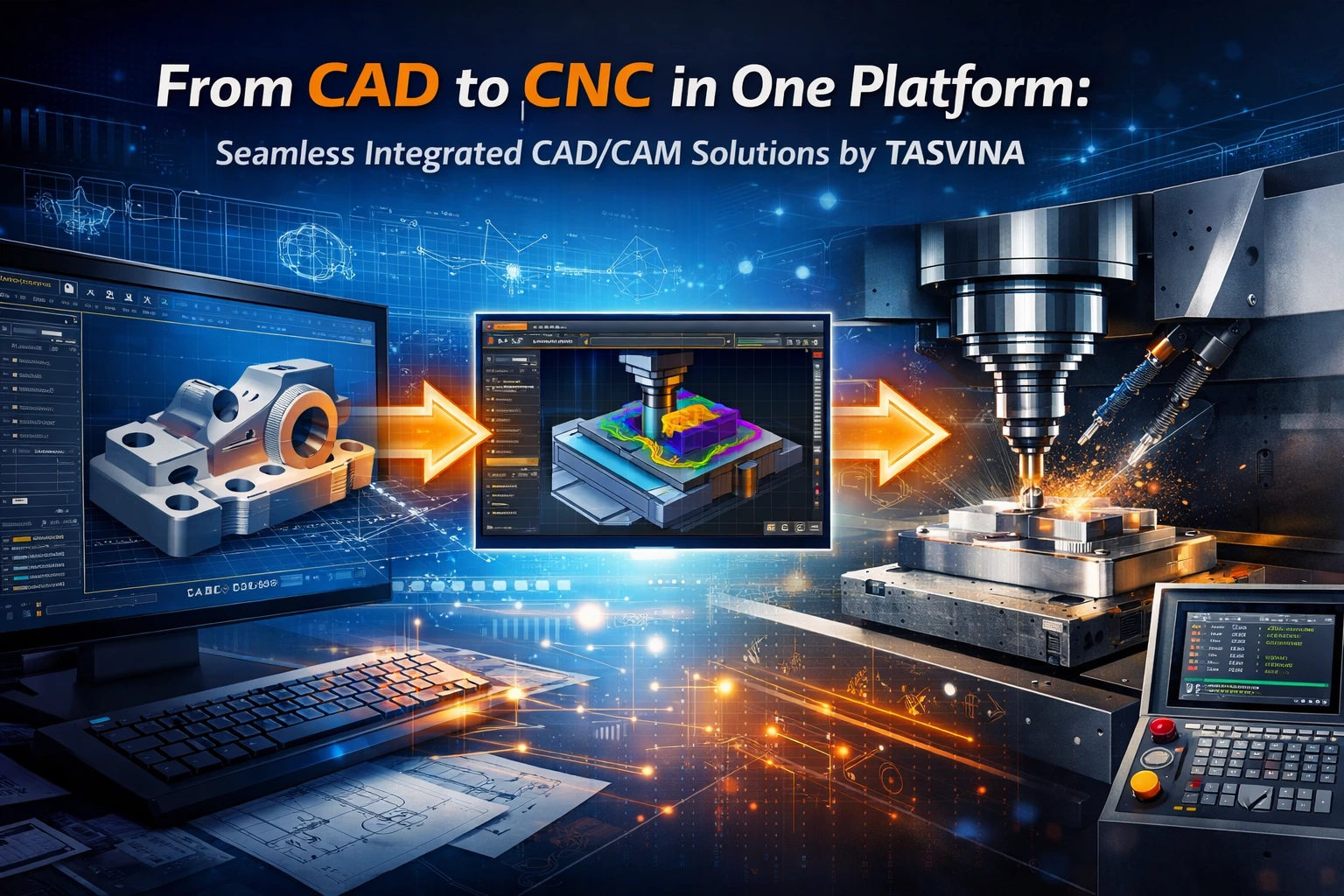

- Tích hợp CAD–CAE–CAM trong cùng một quy trình khép kín.

- Ứng dụng AI và mô phỏng dữ liệu lớn để dự đoán lỗi sớm.

- Hợp tác với đối tác chuyên môn như TASVINA để đảm bảo chất lượng, giảm thời gian phát triển và chi phí đầu tư.

8. Giới thiệu TASVINA – Đối tác kỹ thuật đáng tin cậy

TASVINA là công ty kỹ thuật chuyên cung cấp dịch vụ Thiết kế, Mô phỏng (CAE), và Kỹ thuật ô tô (Automotive Engineering) tại Việt Nam.

Với đội ngũ kỹ sư quốc tế, TASVINA đã hợp tác với nhiều doanh nghiệp nước ngoài trong việc phát triển sản phẩm, mô phỏng quy trình và thiết kế khuôn chính xác cao.

Chúng tôi giúp doanh nghiệp tối ưu quy trình thiết kế, giảm lỗi sản xuất và tăng tốc độ ra thị trường.

👉 Liên hệ TASVINA để khám phá giải pháp thiết kế khuôn hiệu quả và đáng tin cậy cho dự án của bạn.

9. Kết luận

Thiết kế khuôn là quá trình đòi hỏi kỹ thuật, dữ liệu và sự phối hợp chặt chẽ. Tránh 5 sai lầm phổ biến trên sẽ giúp doanh nghiệp tiết kiệm chi phí, cải thiện chất lượng và duy trì lợi thế cạnh tranh.

Với sự hỗ trợ từ các chuyên gia và công nghệ mô phỏng tiên tiến, mọi quy trình đều có thể được tối ưu hóa — và TASVINA sẵn sàng đồng hành cùng bạn trên hành trình đó.