Ngành công nghiệp ô tô đang bước vào giai đoạn chuyển đổi số mạnh mẽ. Khi xe ngày càng phức tạp—từ điện tử, vật liệu nhẹ đến hệ thống điều khiển thông minh—các phương pháp thiết kế và kiểm thử truyền thống không còn đáp ứng đủ. Doanh nghiệp cần rút ngắn vòng đời phát triển, giảm số lượng prototype và nâng cao độ tin cậy dựa trên điều kiện vận hành thực tế.

Một trong những công nghệ dẫn đầu xu hướng này là Digital Twin (bản song sinh số) trong lĩnh vực ô tô.

Digital Twin liên kết mô hình mô phỏng CAE, dữ liệu IoT và thuật toán phân tích nâng cao để tạo khả năng dự đoán hỏng hóc chính xác trước khi xảy ra. Đây là giải pháp đặc biệt phù hợp với các doanh nghiệp và kỹ sư nước ngoài đang hoạt động tại Việt Nam, nơi nhu cầu tối ưu chi phí, nâng cao chất lượng và tăng tốc đổi mới ngày càng lớn.

1. Digital Twin Ô tô là gì?

Digital Twin là bản sao kỹ thuật số động (dynamic), phản ánh trạng thái và hành vi của xe trong suốt vòng đời. Khác với mô hình CAD hay CAE tĩnh, Digital Twin liên tục cập nhật theo dữ liệu thu thập từ xe thật, bao gồm:

-

Nhiệt độ, tải trọng nhiệt

-

Rung động, ứng suất kết cấu

-

Mức tải hệ thống treo và khung gầm

-

Dữ liệu pin và hệ thống điện

-

Thói quen lái và điều kiện môi trường

Điều này giúp kỹ sư so sánh giữa hiệu suất dự kiến (mô phỏng) và hành vi thực tế, từ đó đưa ra cảnh báo sớm và cải tiến thiết kế.

2. CAE – Nền tảng cốt lõi của Digital Twin

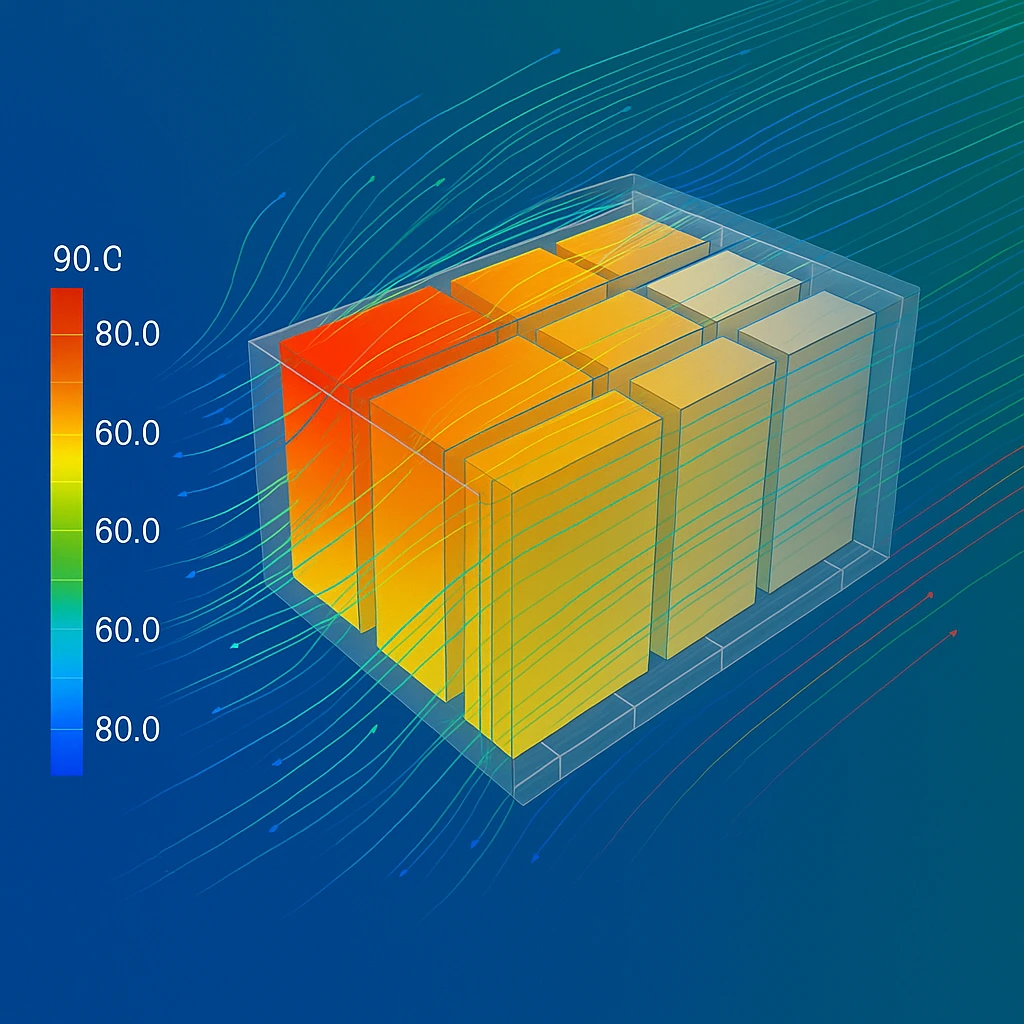

CAE là phần quan trọng trong việc xây dựng mô hình có độ chính xác cao. Trước khi thử nghiệm thực tế, kỹ sư dùng CAE để mô phỏng:

-

Độ bền – kết cấu (FEA): mỏi, va chạm, biến dạng

-

Nhiệt và làm mát: pin EV, động cơ, module điện

-

Động lực học chất lỏng (CFD): khí động học, luồng khí khoang động cơ, điều hòa

-

Động lực học xe (MBD): chuyển động, ổn định, tải trọng

-

NVH: tiếng ồn, rung, độ gằn

Các mô phỏng này cung cấp “bộ dữ liệu chuẩn” để Digital Twin dùng làm cơ sở đánh giá:

-

Phân bố ứng suất

-

Điểm tiềm ẩn gây hỏng

-

Hành vi vật liệu ở tải cao

-

Tiêu hao năng lượng

3. IoT – Kết nối mô phỏng với vận hành thực tế

Nếu CAE cho biết “xe đáng lẽ hoạt động thế nào”, thì IoT cho biết “xe thực tế hoạt động ra sao”.

Hệ thống cảm biến hiện đại ghi lại hàng ngàn dữ liệu mỗi giây từ:

-

Cảm biến rung, gia tốc, strain gauge

-

Cảm biến nhiệt độ – áp suất

-

GPS, telematics, ADAS

-

Hệ thống quản lý pin (BMS)

-

Bộ điều khiển động cơ, khung gầm

Khi đưa dữ liệu IoT vào Digital Twin, doanh nghiệp có thể:

-

Giám sát tình trạng thiết bị theo thời gian thực

-

Xác định các điều kiện vượt giới hạn mô phỏng

-

Phát hiện hao mòn bất thường

-

Tính toán vòng đời còn lại (RUL) của chi tiết

-

Điều chỉnh kế hoạch bảo trì chính xác hơn

4. Vì sao Digital Twin cho phép Dự đoán Hỏng hóc?

Digital Twin sử dụng mô hình CAE làm “bản tham chiếu”, còn IoT cung cấp “bằng chứng thực tế”. Khi hai nguồn này lệch nhau, hệ thống sẽ xác định nguy cơ hỏng hóc.

4.1 So sánh tải thực tế với giới hạn mô phỏng

Nếu dữ liệu rung hoặc nhiệt vượt ngưỡng CAE dự đoán → cảnh báo sớm.

4.2 Tính toán mỏi và độ bền theo thời gian

Các mô hình mỏi kết hợp dữ liệu vận hành giúp dự báo chính xác thời điểm hỏng.

4.3 Phát hiện bất thường bằng machine learning

Thay đổi nhỏ trong:

-

Biên độ rung

-

Phân bố nhiệt

-

Mức tiêu thụ năng lượng

… đều có thể là dấu hiệu của hỏng hóc sớm.

4.4 Mô hình cập nhật liên tục

Digital Twin tự học từ dữ liệu thực, giúp mô phỏng ngày càng chính xác.

5. Lợi ích cho doanh nghiệp ô tô tại Việt Nam

Việt Nam đang trở thành trung tâm sản xuất linh kiện, xe điện và điện tử ô tô. Doanh nghiệp nước ngoài hoạt động tại Việt Nam cần:

-

Giảm chi phí phát triển

-

Đẩy nhanh xác nhận thiết kế

-

Nâng cao chất lượng sản phẩm

-

Áp dụng bảo trì dự đoán cho đội xe

Digital Twin mang lại lợi thế vượt trội.

Lợi ích chính

-

Giảm prototype → nhờ mô phỏng song song với dữ liệu thực tế

-

Nâng cao độ tin cậy → phát hiện mòn, quá nhiệt, sai lệch tải

-

Bảo trì theo tình trạng (CBM) → tiết kiệm chi phí vận hành

-

Tối ưu trải nghiệm người dùng → giảm downtime, giảm lỗi

-

Hỗ trợ xe điện (EV) → mô phỏng và giám sát pin theo thời gian thực

6. Ứng dụng thực tế

6.1 Digital Twin pin EV

-

Dự đoán lão hóa cell

-

Theo dõi rủi ro thermal runaway

-

Tối ưu thiết kế làm mát

6.2 Digital Twin khung gầm – hệ thống treo

-

Giám sát mỏi tại vị trí hàn, joints

-

Phân tích điều kiện đường xấu qua cảm biến

-

Tối ưu độ bền và an toàn

6.3 Digital Twin truyền động

-

Theo dõi mòn bánh răng

-

Dự đoán mất hiệu suất

6.4 Digital Twin NVH

-

Giám sát tần số rung bất thường

-

Phát hiện sớm hỏng ổ bi

7. Góc nhìn TASVINA – Đối tác kỹ thuật cho Digital Twin

TASVINA hỗ trợ doanh nghiệp phát triển Digital Twin nhờ thế mạnh:

-

Mô phỏng CAE: FEA, CFD, MBD, NVH

-

Thiết kế CAD tối ưu hóa

-

Phân tích dữ liệu & IoT

-

Kinh nghiệm thực tế trong phát triển xe & EV

-

Năng lực dự đoán hỏng hóc và tối ưu hiệu suất

Với đội ngũ kỹ sư chất lượng cao tại Việt Nam, TASVINA là đối tác tin cậy cho các công ty quốc tế muốn triển khai Digital Twin với chi phí tối ưu nhưng chất lượng toàn cầu.

8. Kết luận

Sự kết hợp giữa mô phỏng CAE và dữ liệu IoT đang định hình tương lai ngành ô tô. Digital Twin không chỉ giúp dự đoán hỏng hóc sớm mà còn:

-

Giảm chi phí

-

Tăng độ tin cậy

-

Rút ngắn phát triển sản phẩm

-

Tối ưu vận hành đội xe

Trong bối cảnh EV và xe kết nối (connected vehicles) đang bùng nổ, Digital Twin sẽ trở thành nền tảng cốt lõi của mọi doanh nghiệp mong muốn cạnh tranh toàn cầu.

TASVINA sẵn sàng đồng hành cùng khách hàng để triển khai các giải pháp kỹ thuật tiên tiến này tại Việt Nam.