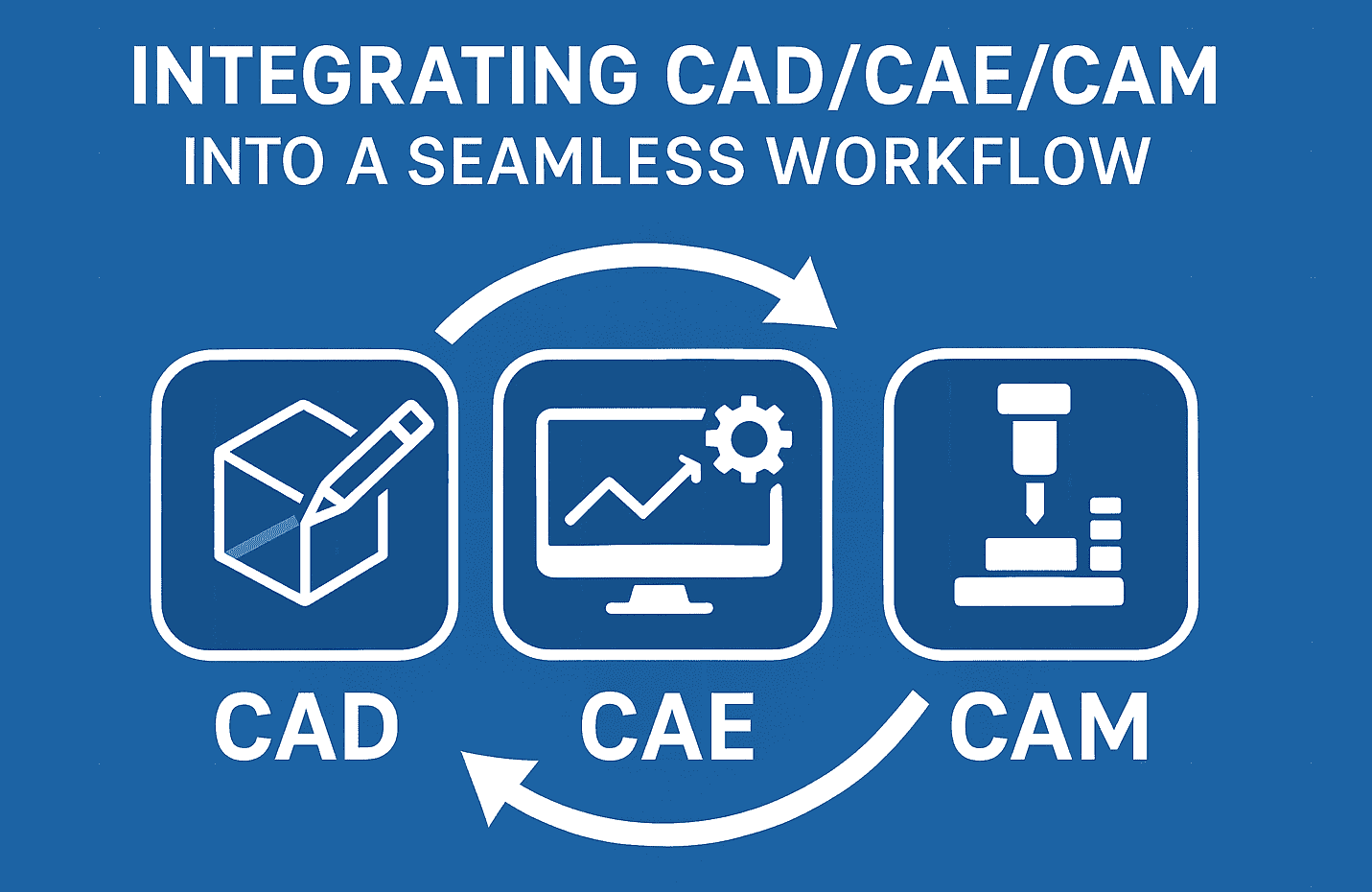

Trong thời đại kỹ thuật số và sản xuất thông minh hiện nay, ranh giới giữa CAD (thiết kế có sự hỗ trợ của máy tính), CAE (phân tích kỹ thuật có sự hỗ trợ của máy tính) và CAM (gia công có sự hỗ trợ của máy tính) đang dần bị xóa nhòa. Nhiều chuyên gia và doanh nghiệp sản xuất đã hình dung ra viễn cảnh về một chuỗi tích hợp liền mạch — nơi mọi bước từ thiết kế ý tưởng, mô phỏng kỹ thuật, đến sản xuất tự động đều được kết nối trong cùng một hệ thống dữ liệu.

Nhưng liệu sự tích hợp hoàn hảo này là ảo tưởng, hay là xu hướng tất yếu mà ngành công nghiệp không thể tránh khỏi?

Tại TASVINA, nơi chúng tôi tiên phong trong các giải pháp CAD/CAE/CAM tiên tiến, câu hỏi này không chỉ mang tính học thuật — nó là định hướng cho cách chúng tôi đổi mới, giúp doanh nghiệp thích ứng và dẫn đầu trong kỷ nguyên sản xuất số hóa.

1. Rào cản truyền thống giữa CAD – CAE – CAM

Trong suốt nhiều thập kỷ, CAD, CAE, và CAM hoạt động như ba giai đoạn tách biệt của quá trình phát triển sản phẩm:

- CAD đảm nhiệm tạo hình học và thiết kế mô hình 3D.

- CAE đảm nhiệm phân tích, mô phỏng, và kiểm nghiệm sản phẩm trên môi trường ảo.

- CAM đảm nhiệm việc chuyển đổi dữ liệu thiết kế sang các lệnh sản xuất trên máy CNC hoặc robot.

Cách làm này, tuy hợp lý trong giai đoạn đầu của kỹ thuật số, lại gây ra tình trạng phân mảnh dữ liệu (data silos) và mất tính liên kết quy trình. Mỗi khi dữ liệu được chuyển từ CAD sang CAE hoặc CAM, các kỹ sư phải xuất – nhập – hiệu chỉnh lại nhiều lần, dẫn đến sai lệch mô hình, mất thời gian, và giảm hiệu suất.

Trong bối cảnh vòng đời sản phẩm ngày càng ngắn và yêu cầu tùy chỉnh cao, mô hình rời rạc này trở thành rào cản lớn đối với đổi mới công nghệ.

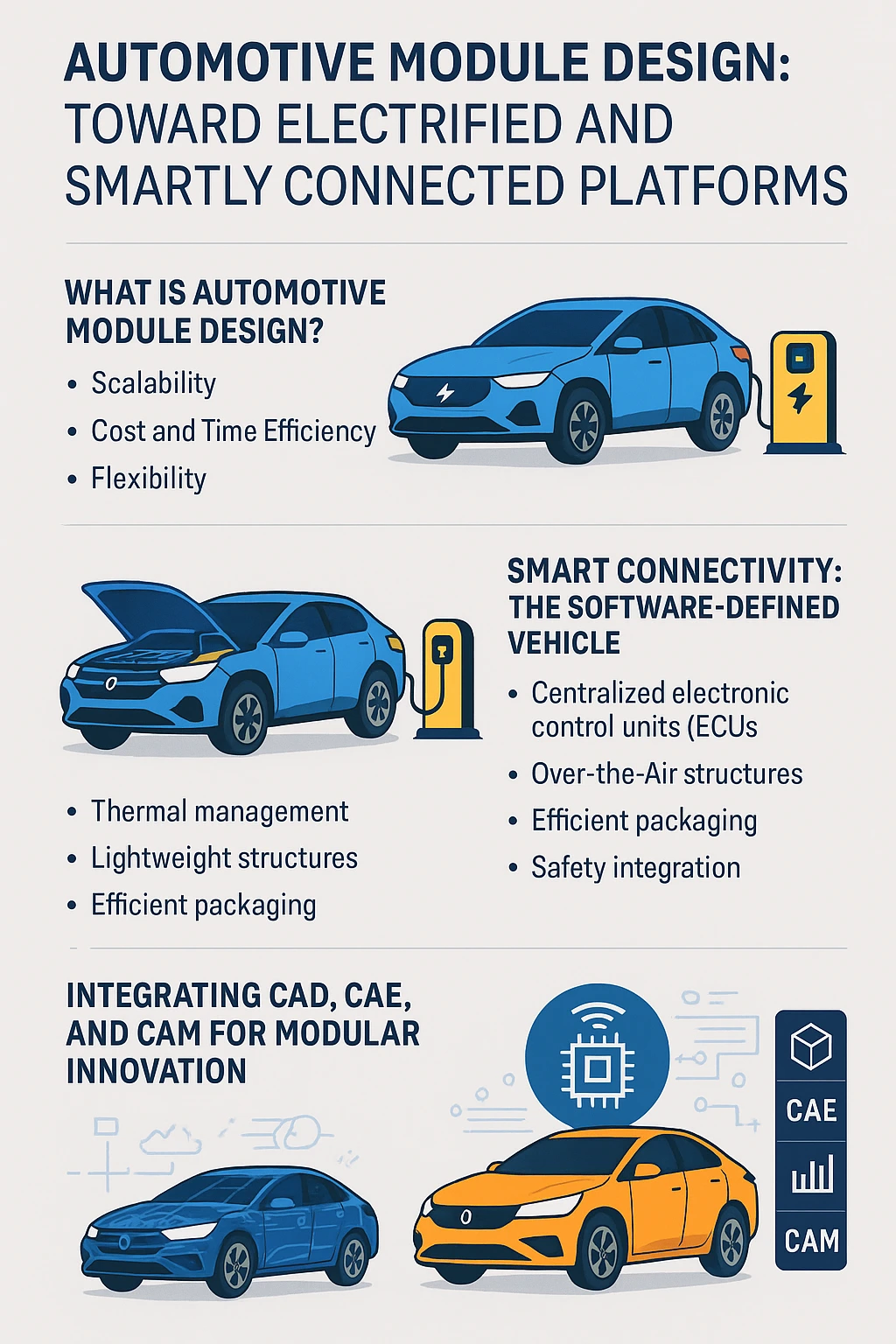

2. Vì sao tích hợp CAD/CAE/CAM là xu hướng tất yếu

Mục tiêu của tích hợp CAD/CAE/CAM là xây dựng một chuỗi kỹ thuật số liên tục (digital thread) — nơi mọi dữ liệu thiết kế, mô phỏng và sản xuất đều được đồng bộ trong một hệ thống duy nhất.

Lợi ích của cách tiếp cận này bao gồm:

- Tính nhất quán của thiết kế: Dữ liệu hình học và kết quả mô phỏng luôn được cập nhật song song.

- Rút ngắn thời gian ra thị trường: Loại bỏ các bước lặp lại giữa các nhóm kỹ sư.

- Cải thiện chất lượng sản phẩm: Mọi điều chỉnh mô phỏng đều có thể phản hồi trực tiếp vào mô hình thiết kế.

- Tự động hóa sản xuất: CAM nhận dữ liệu mới theo thời gian thực khi thiết kế thay đổi.

Với TASVINA, đây không chỉ là lợi thế cạnh tranh — mà là điều kiện sống còn để doanh nghiệp tiến vào kỷ nguyên Công nghiệp 4.0 (Industry 4.0).

3. Công nghệ đang thúc đẩy sự tích hợp

Một số tiến bộ công nghệ đang giúp hiện thực hóa mục tiêu tích hợp liền mạch này:

- Quản lý vòng đời sản phẩm trên nền tảng đám mây (Cloud-based PLM):

Cho phép lưu trữ và chia sẻ dữ liệu tập trung, giúp CAD, CAE, CAM truy cập cùng một mô hình số (digital twin). - Trí tuệ nhân tạo (AI) và mô phỏng tự động:

AI giúp tự động hóa quá trình mô phỏng, tối ưu hóa thiết kế và rút ngắn chu kỳ thử nghiệm. - Định nghĩa dựa trên mô hình (Model-Based Definition – MBD):

Gắn toàn bộ thông tin dung sai, kích thước, và quy trình sản xuất trực tiếp vào mô hình 3D CAD, loại bỏ bản vẽ 2D truyền thống. - Chuẩn dữ liệu mở và API tương thích:

Các định dạng như STEP, IGES, JT cho phép trao đổi dữ liệu mượt mà giữa các phần mềm khác nhau.

Nhờ đó, quá trình hợp tác giữa thiết kế, mô phỏng và sản xuất trở nên thông suốt hơn bao giờ hết.

4. Thách thức không nằm ở công nghệ, mà ở con người

Mặc dù công nghệ đang sẵn sàng, rào cản lớn nhất của quá trình tích hợp lại nằm ở tổ chức và con người. Nhiều doanh nghiệp vẫn đang vận hành theo mô hình truyền thống, tách biệt giữa các phòng ban CAD, CAE, và CAM.

Theo kinh nghiệm của TASVINA, yếu tố quyết định thành công gồm:

- Quản trị thay đổi: Hướng dẫn đội ngũ thích nghi với quy trình kỹ thuật số mới.

- Nâng cao kỹ năng kỹ sư: Đào tạo khả năng làm việc đa công cụ, hiểu cả thiết kế, mô phỏng và sản xuất.

- Tư duy cộng tác: Khuyến khích thiết kế, mô phỏng và gia công phối hợp ngay từ giai đoạn ý tưởng.

Công nghệ có thể tạo điều kiện, nhưng con người mới là yếu tố quyết định sự liền mạch của hệ thống.

5. Ảo tưởng hay tương lai tất yếu?

Nếu cách đây vài năm, việc tích hợp hoàn toàn CAD/CAE/CAM còn là điều xa vời, thì hiện nay, nhờ công nghệ mô hình số (digital twin), AI mô phỏng, và đồng bộ dữ liệu thời gian thực, xu hướng này đã trở nên hiện hữu và không thể đảo ngược.

Tuy nhiên, mức độ tích hợp vẫn khác nhau giữa các doanh nghiệp — tùy thuộc vào mức độ trưởng thành kỹ thuật số (digital maturity). Một số doanh nghiệp đã đạt được quy trình liền mạch, trong khi nhiều đơn vị khác vẫn đang khởi đầu hành trình chuyển đổi số.

Điều quan trọng không phải là “đạt được ngay” mà là xây dựng lộ trình rõ ràng, từng bước tích hợp và đo lường hiệu quả đầu tư (ROI) một cách thực tế.

6. Tầm nhìn của TASVINA: Kết nối toàn bộ vòng đời sản phẩm

Tại TASVINA, chúng tôi tin rằng tích hợp CAD/CAE/CAM không phải là giấc mơ tương lai — mà là cơ hội của hiện tại.

Chúng tôi cung cấp các giải pháp giúp doanh nghiệp:

- Đồng bộ dữ liệu CAD–CAE, đảm bảo mô phỏng luôn bám sát thiết kế.

- Xây dựng quy trình thiết kế dựa trên mô phỏng (simulation-driven design).

- Tích hợp CAM tự động vào mô hình số, tối ưu đường chạy dao và quy trình sản xuất.

- Triển khai hệ thống PLM trên nền tảng đám mây để cộng tác theo thời gian thực.

Với TASVINA, doanh nghiệp có thể thiết kế thông minh hơn, mô phỏng nhanh hơn, và sản xuất hiệu quả hơn — biến tầm nhìn về “chuỗi kỹ thuật số liền mạch” thành hiện thực.

7. Kết luận

Tích hợp CAD/CAE/CAM không chỉ là xu hướng — đó là bước tiến tất yếu của kỹ thuật hiện đại. Câu hỏi không còn là “liệu có thể làm được không”, mà là “bao giờ doanh nghiệp của bạn bắt đầu?”.

Trong hành trình chuyển đổi sang sản xuất thông minh và kỹ thuật số toàn diện, TASVINA tự hào đồng hành cùng doanh nghiệp — giúp kết nối mọi giai đoạn, từ ý tưởng đến sản xuất, từ mô hình đến thực tế.