現代のエンジニアリングにおいて、実験試験(フィジカルテスト) は製品の安全性、耐久性、性能を検証する上で欠かせない工程です。

しかし、CAE(Computer-Aided Engineering) の進化により、多くの人が疑問を抱きます。

「CAEは実験試験を完全に置き換えることができるのか?」

本記事では、CAEの役割、利点と限界、そして両者を組み合わせることがなぜ最適解なのかを解説します。

CAEとは? 設計プロセスにおける役割

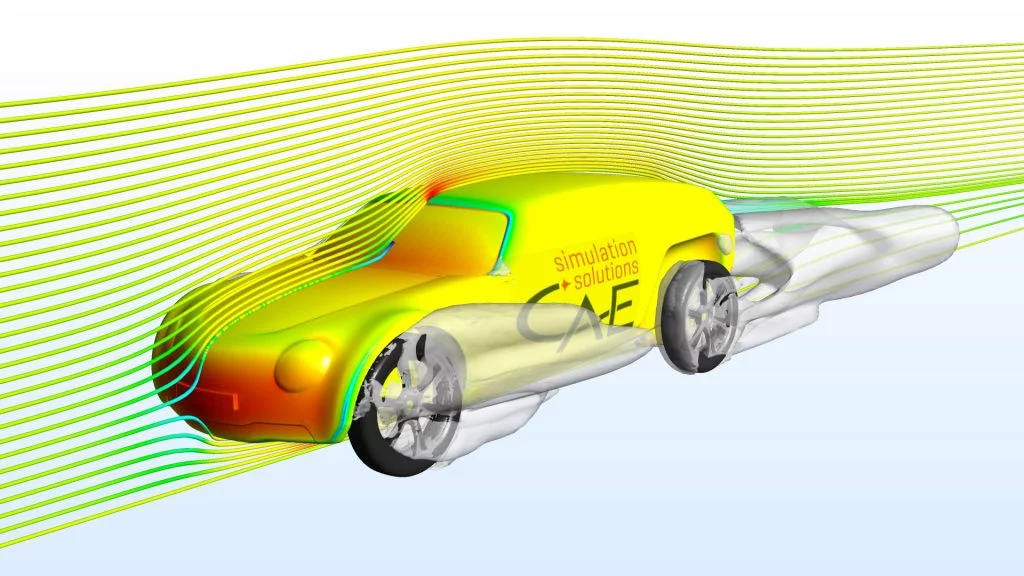

CAEは、有限要素法(FEA)、流体解析(CFD)、マルチボディダイナミクス(MBD)などを用いて、構造解析、熱解析、流体解析、動的解析を行うためのコンピュータ支援工学ツールです。

コンピュータ性能の向上やCAD技術の発展、正確な材料データの活用により、CAEは開発プロセスの必須ステップとなりました。

現在では CAD → CAE → CAM という流れの中核を担っています。

CAEの主な役割は以下の通りです。

- 複数の設計案を短時間で検討できる

- 試作依存を減らし、初期コストを削減

- 製造前に過負荷、熱応力、疲労、衝撃などのリスクを予測

実験試験に進む前のCAEの大きな利点

- 時間とコストの削減

複数の試作を行う代わりに、CAEでシミュレーションを行い短期間で最適化できます。 - リスク低減

設計初期段階で構造的な弱点や潜在的な不具合を検出可能。後工程での手戻りを最小化します。 - 製造プロセスの最適化

材料や構造を検討し、性能とコストを両立させた設計が可能になります。 - 認証や検証の支援

シミュレーションによる客観的なデータは、物理試験の短縮や補完に役立ちます。

CAEの限界と実験試験が不可欠な理由

CAEは強力ですが、次のような制約があります。

- モデルの仮定依存: 材料特性、荷重条件、環境条件など入力データに依存するため、実際と乖離すれば精度に影響します。

- 現実世界の予測不能要素: 製造誤差、極限環境、偶発的な事故など、CAEだけでは再現できないケースがあります。

- 規制要件: 自動車、航空、エネルギー産業では法規制や安全認証のために物理試験が必須です。

- 専門知識とリソース: 高度なモデル構築には熟練技術者、ハイパフォーマンスコンピュータ、精密な実験データが必要です。

最適解:CAEと実験試験の組み合わせ

CAEと実験試験は対立する選択肢ではなく、補完関係にあります。

- CAEでスタート: 設計アイデアをふるいにかけ、有望な案を絞り込みます。

- 物理試験で検証: 最終プロトタイプでシミュレーションを実証、安全性と適合性を確認します。

- 相関の確立: シミュレーション結果と実測データを比較することで、CAEモデルの信頼性が向上します。

- 試験範囲を最適化: CAEにより試験数や試験規模を減らし、実験試験を重要なシナリオに集中させられます。

CAEは実験試験を完全に置き換えられるか?

結論としては 「いいえ」 です。

CAEは以下において極めて有効です:

- 設計探索の迅速化

- 初期コストとリスクの削減

- プロセスの最適化

しかし実験試験は依然として不可欠です:

- 最終的な安全性検証

- 現実環境でのフィードバック

- 規格・法令遵守

TASVINAにおけるCAEと実験試験の融合

TASVINA ではCAEと物理試験を組み合わせたワークフローを提供しています。

- CADデータと材料データの入力

- モデル構築(FEA/CFD/MBD)と現実条件の設定

- シミュレーション実行とメッシュ解析

- 実験データとの比較・相関

- 結果報告、設計改善提案、試験計画立案

TASVINAが選ばれる理由:

- 自動車・航空・産業機器分野での専門知識

- 専門CAEエンジニアチームの豊富な経験

- 多数の実プロジェクトで検証されたワークフロー

- サプライチェーン全体を支援

まとめ

CAEは実験試験を置き換えるものではなく、強力なパートナー です。

両者を組み合わせることで、コスト削減、開発スピード向上、そして信頼性と安全性を同時に実現できます。

設計を現実のものとし、安全かつ効率的な製品開発を進めたい方は、ぜひ TASVINA にご相談ください。無料のオンラインサポートを提供しています。