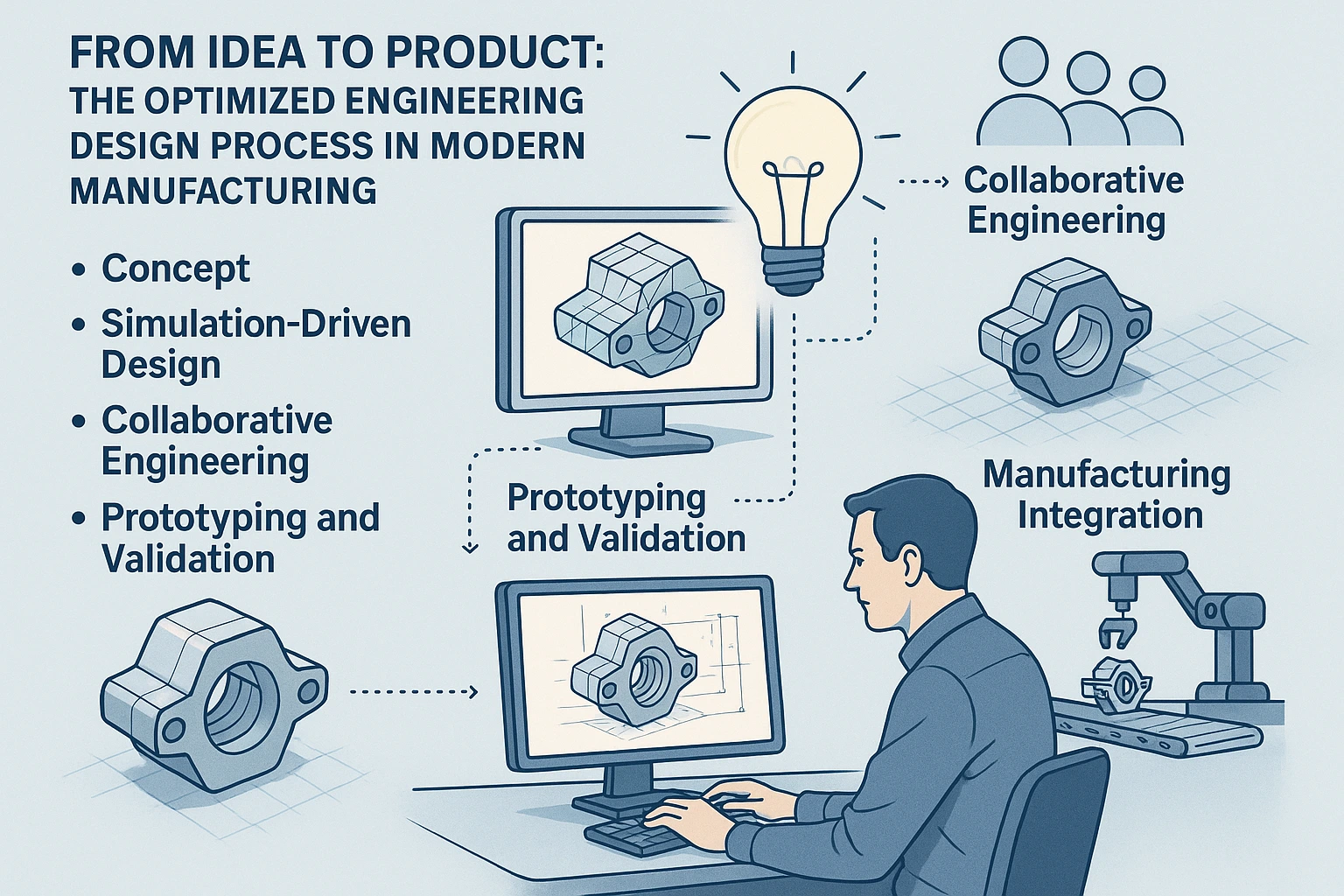

現代の競争が激しい製造業では、アイデアを高品質な実製品に変えるためには、創造力だけでなく、精度・協働・最新のエンジニアリング技術が不可欠です。

コンセプトから製品化までのプロセスは、デジタルトランスフォーメーション、シミュレーション技術、統合設計ワークフローによって大きく進化しました。

このプロセスを最適化できる企業は、開発期間の短縮、コスト削減、革新性の向上という大きな優位性を得られます。

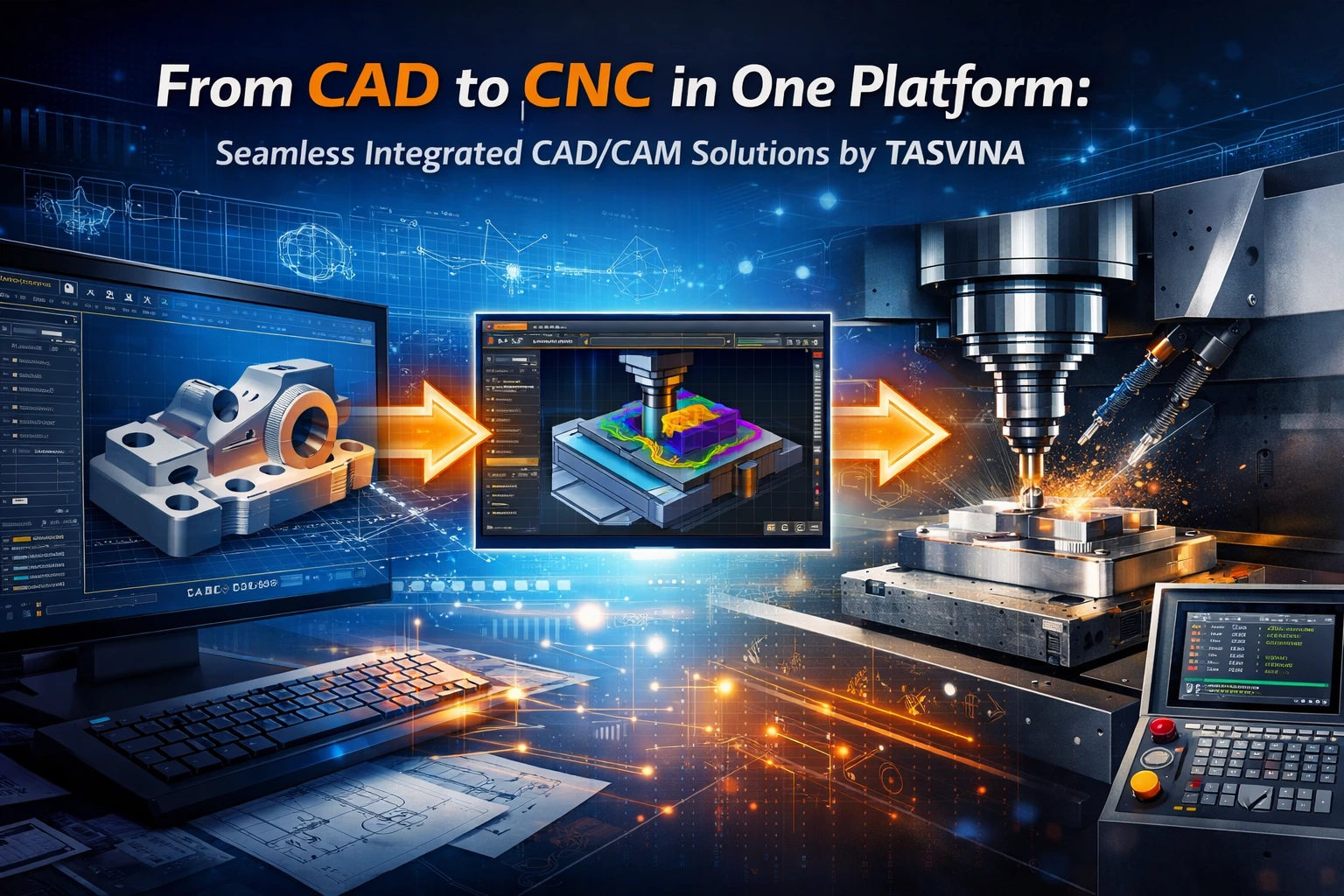

TASVINAは、先進的なエンジニアリング設計とシミュレーションサービスを通じて、企業がこの複雑なプロセスを効率的に進められるよう支援しています。

1. コンセプト段階:アイデアを実現可能な設計へ

すべての成功製品は、アイデアから始まります。

初期段階では、**技術的な実現可能性(Feasibility)**を確認し、以下の作業を行います:

- 顧客要件を技術仕様に変換。

- 初期スケッチや3Dモデル(CAD)の作成。

- 材料、コスト、生産性の評価。

CATIA、NX、SolidWorksなどのツールを用いることで、短期間で設計コンセプトを可視化・検証できます。

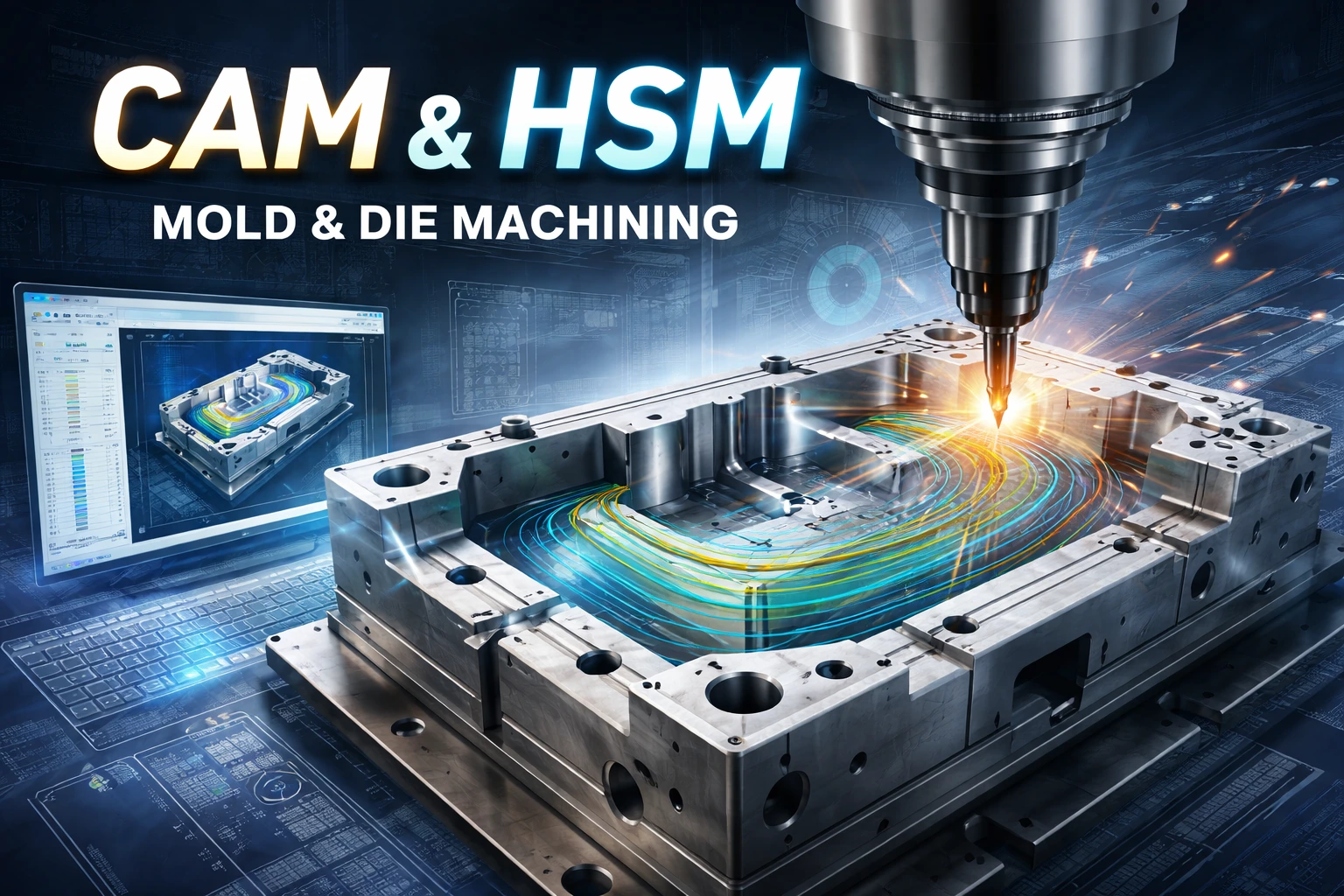

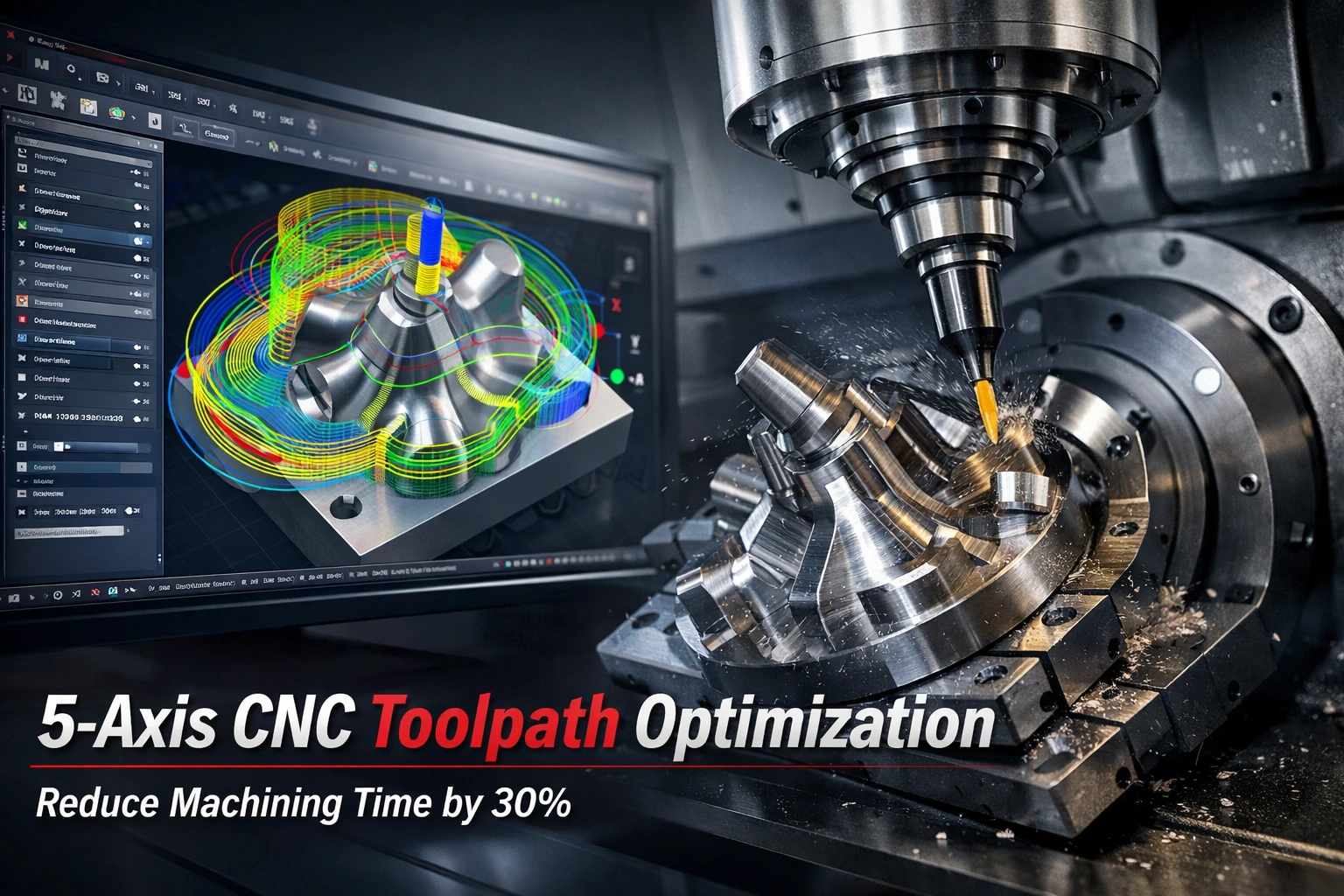

2. シミュレーション主導設計:バーチャル検証の力

従来の製品開発では物理試作に多くの時間とコストがかかりました。

現在では、CAE(Computer-Aided Engineering)により、実際に製造する前に仮想的に性能を評価・最適化できます。

ANSYS、Abaqus、LS-Dynaを用いて、応力、熱、振動、流体挙動を解析し、問題を早期に発見します。

メリット:

- 試作コストの削減

- 設計欠陥の早期発見

- 性能最適化

3. 協働エンジニアリング:設計と製造の統合

コンカレントエンジニアリング(Concurrent Engineering) は、設計・解析・製造を同時並行で進めるアプローチです。

これにより、エラーを防ぎ、開発スピードを向上させます。

PLMシステムを活用することで、データ管理、チーム間のコラボレーション、ERPとの統合が容易になります。

4. プロトタイプと検証:デジタルから現実へ

3DプリントやCNC加工によるプロトタイプを製作し、外観・機能・耐久性をテストします。

バーチャル検証と物理試験の組み合わせにより、信頼性の高い設計を迅速に実現できます。

5. 製造統合:生産を考慮した設計

DFM(製造性設計)およびDFA(組立性設計)**を適用し、

コスト効率の良い生産を実現します。

材料選定、加工条件、組立工程を最適化し、製造段階での問題を未然に防ぎます。

6. デジタルエンジニアリングによる継続的改善

IoT、AI、データ分析を活用して、実際の製品データを設計工程にフィードバック。

Industry 4.0の時代に向けて、持続的な改善とスマートマニュファクチャリングを推進します。

結論

現代のエンジニアリング設計プロセスは、データ、シミュレーション、コラボレーションを基盤としています。

このプロセスを取り入れる企業は、高品質・短納期・低コストを同時に実現できます。

TASVINAは、ベトナムで活動する国際企業を中心に、

設計、シミュレーション、デジタル変革の分野で信頼されるパートナーとして、

革新的な製品開発を支援しています。