はじめに

インダストリー4.0の時代において、精度と効率は製造業の成功を左右する重要な要素です。

わずかな時間の短縮、1つの不良防止、1つの工程最適化が、コスト削減と競争力向上に直結します。

その中でも特に重要なのが、ジグ&フィクスチャ(治具)設計です。

TASVINAでは、スマートな治具設計が自動車や産業分野の生産ラインを大きく変革し、品質と生産性を向上させる事例を数多く見てきました。

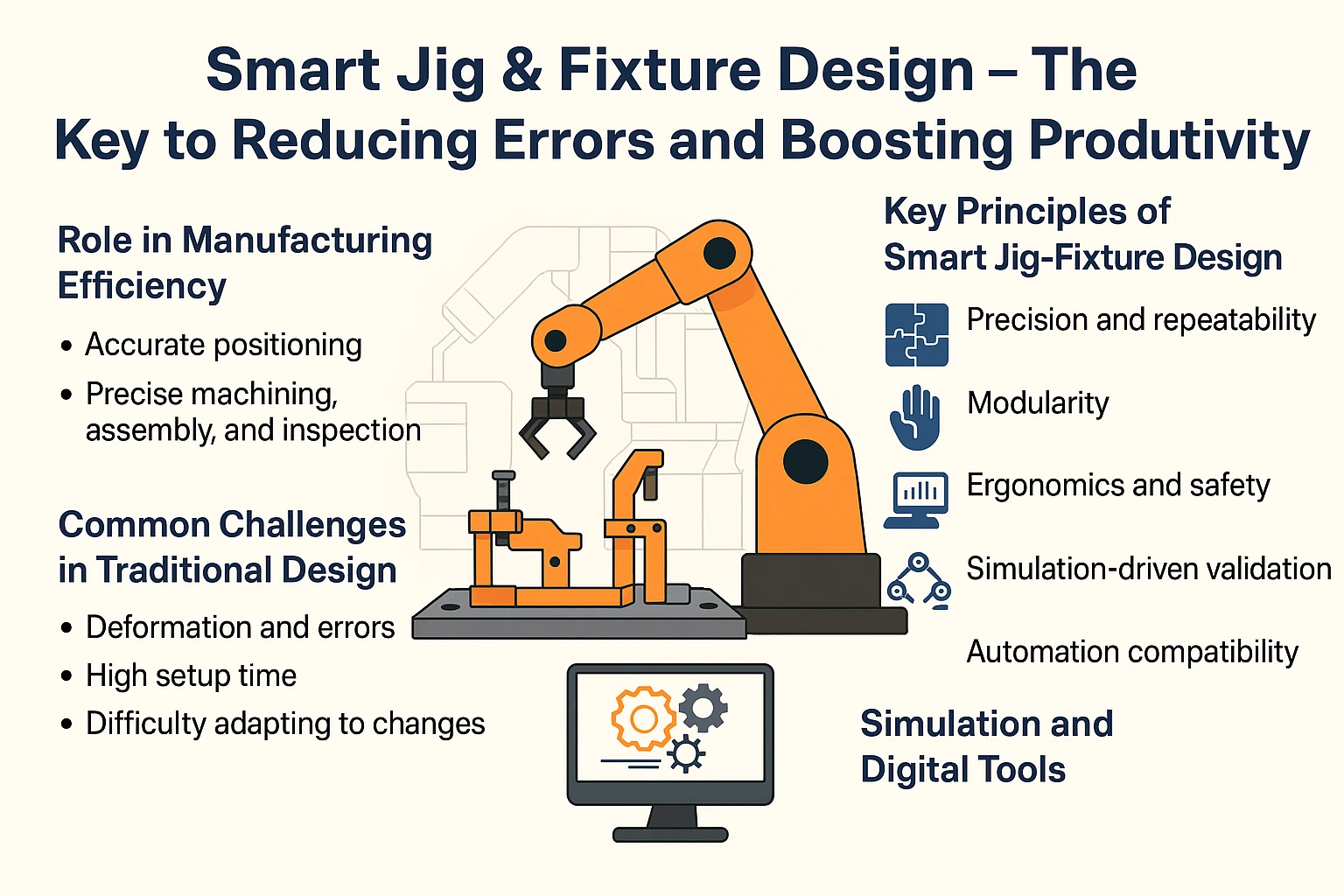

スマートジグ&フィクスチャ設計の役割

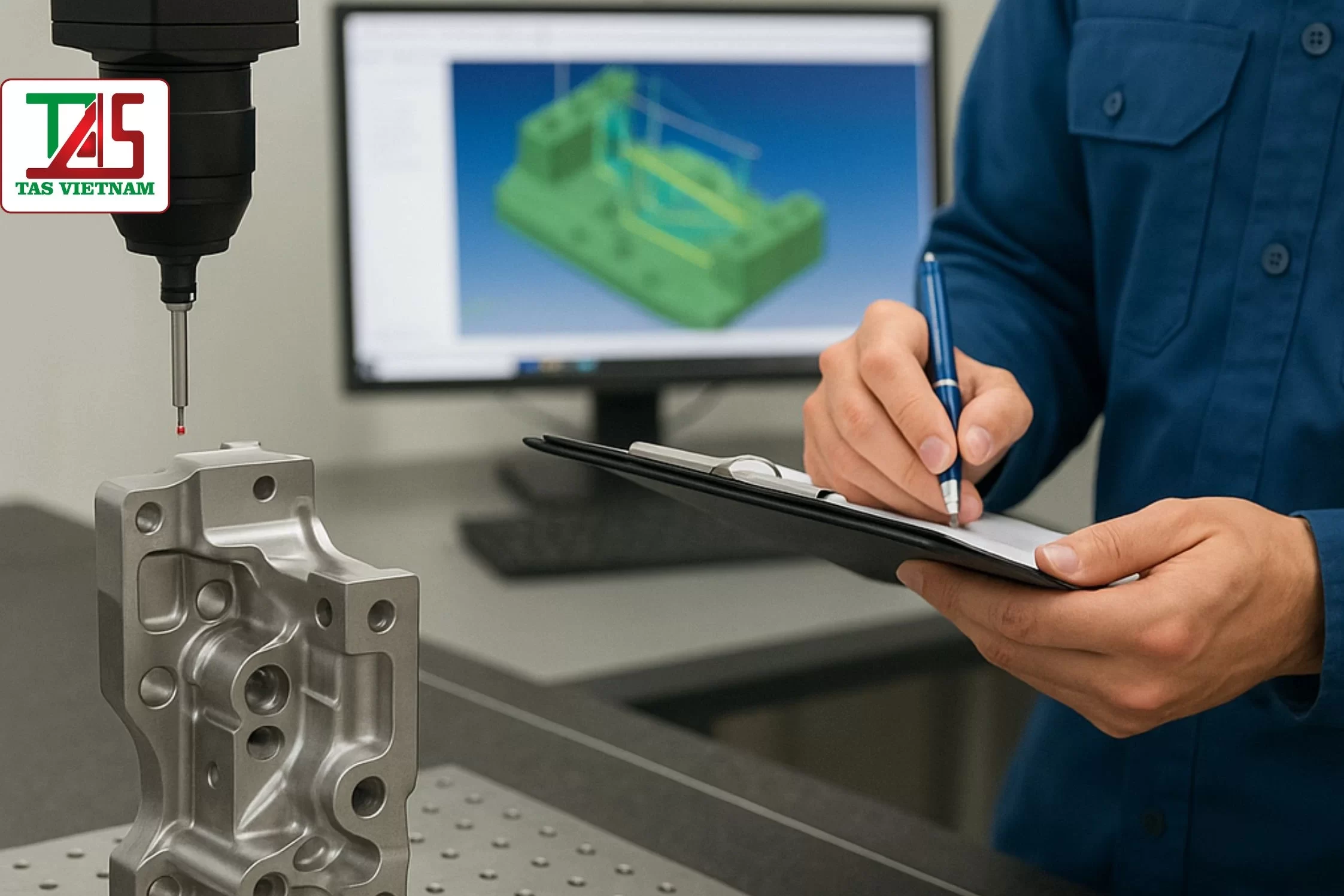

高品質な治具設計は、部品の位置決め精度を確保し、正確な加工・組立・検査を可能にします。

しかし「スマート治具」の真の価値は、データ・シミュレーション・柔軟性にあります。

デジタル設計とシミュレーションツールを統合することで、生産前に問題を予測でき、段取り替えの迅速化やポカヨケの実現、作業者の負担軽減が可能になります。

その結果、再作業の削減と設備稼働率(OEE)の向上が実現します。

従来型設計の課題

従来の治具設計は、熟練者の経験と試行錯誤に大きく依存しています。

デジタル検証を行わない場合、以下のような問題が発生しやすくなります。

- 部品の変形や寸法誤差

- クランプ力の過大/不足

- セットアップ時間の増加

- 製品変更への対応の難しさ

これらはコスト上昇を招くだけでなく、生産の柔軟性を著しく低下させます。

スマート治具設計の基本原則

現代の製造業に対応するためには、データドリブンかつモジュラーな設計が必要です。

主なポイントは以下の通りです。

- 高精度と再現性 – 許容差解析とデジタルツインによる精度保証。

- モジュール構造 – 部品変更に柔軟に対応できる再利用可能設計。

- 作業性と安全性 – オペレーターに優しい設計。

- CAEによるシミュレーション検証 – クランプ力、応力分布、変形を事前評価。

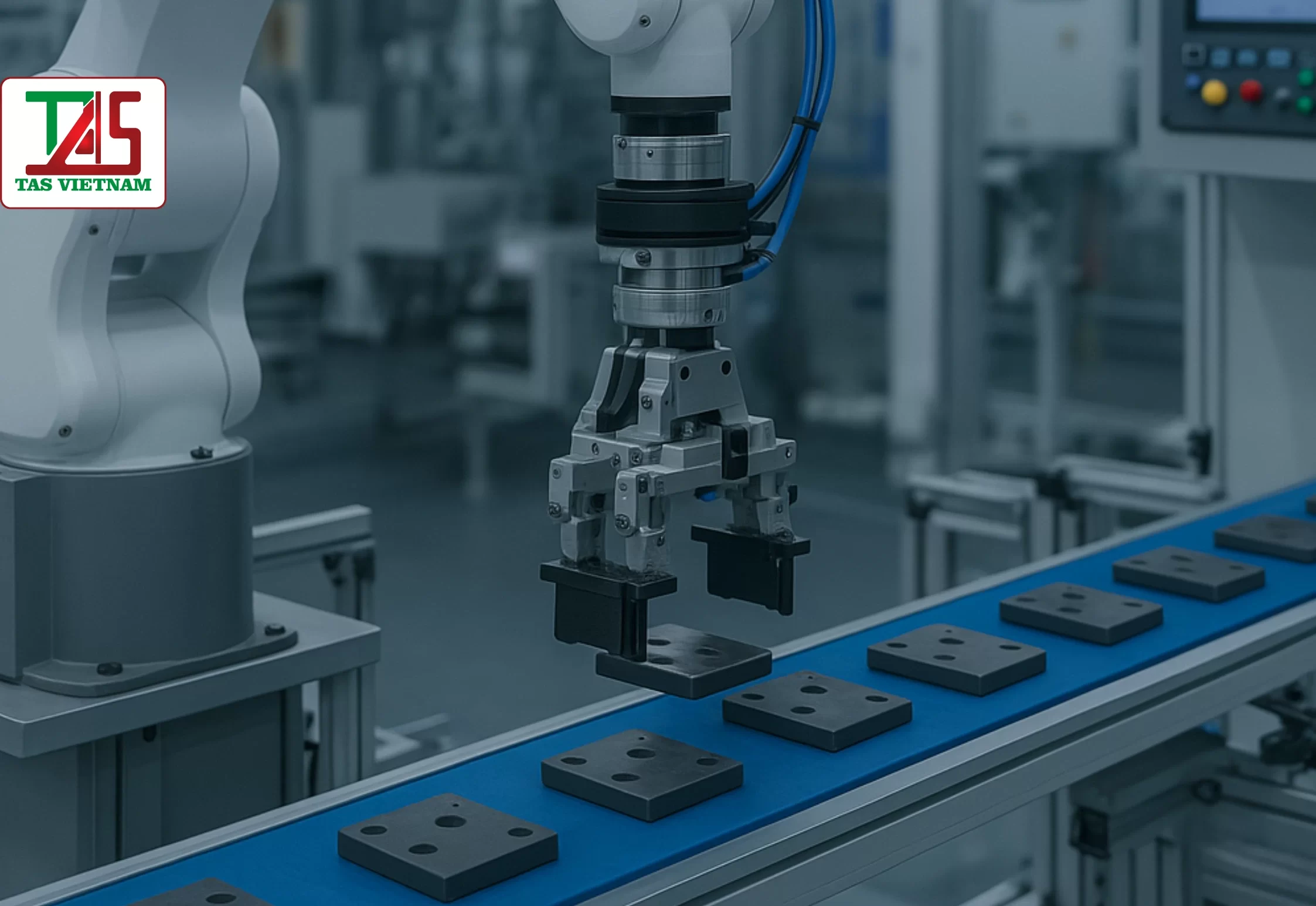

- 自動化対応 – ロボットや自動ラインとの統合を考慮。

これらの原則を組み合わせることで、真にスマートな製造システムが実現します。

シミュレーションとデジタルツールの活用

シミュレーションは、設計意図と現実の性能をつなぐ架け橋です。

TASVINAのエンジニアは、有限要素解析(FEA)やモーションシミュレーションを用い、設計初期段階で治具の性能を検証しています。

これにより、構造上の弱点を特定し、材料選定や形状を最適化できます。

結果として、設計修正回数を最大40%削減し、試作から量産への移行を迅速化します。

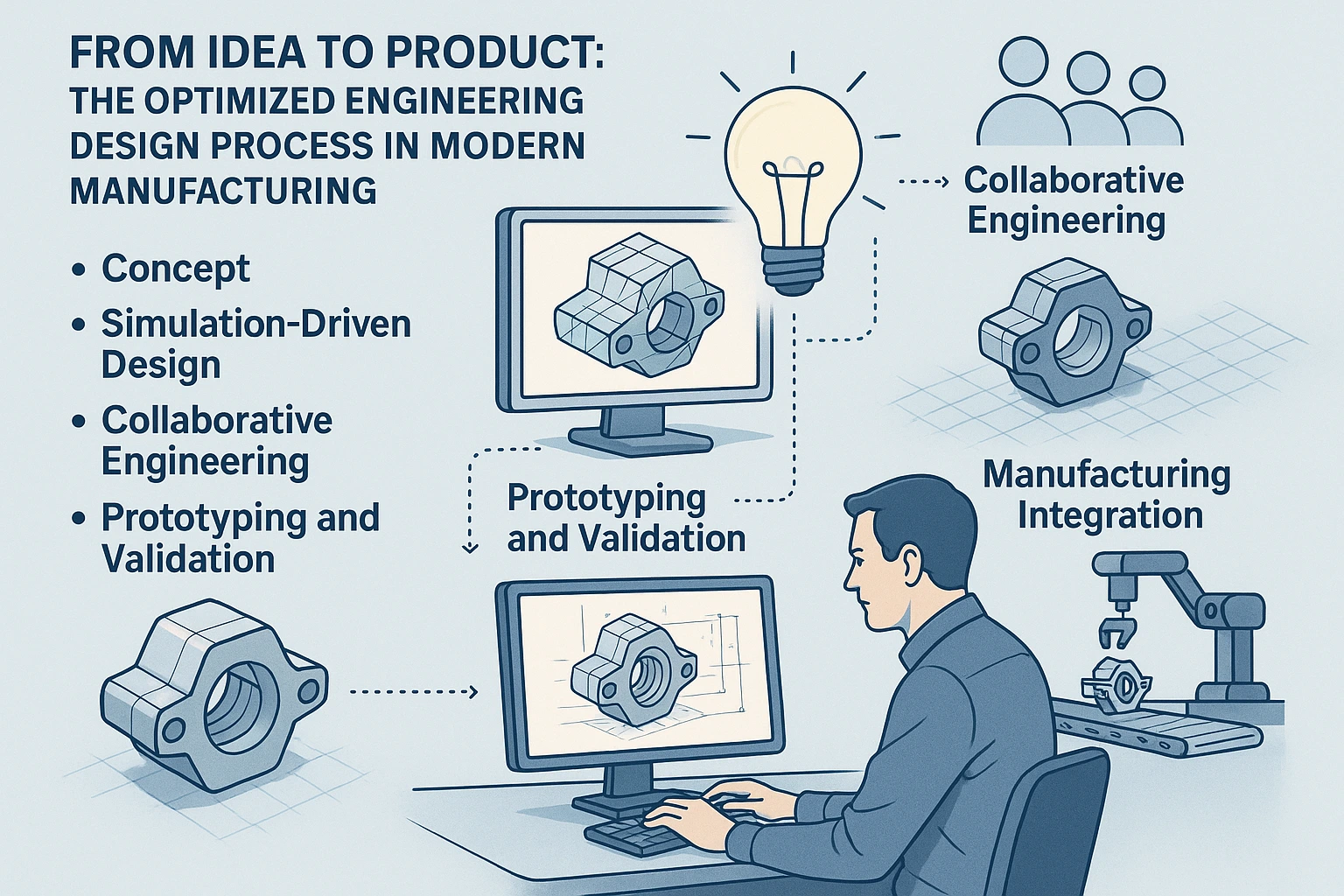

TASVINAのアプローチ

TASVINAは、自動車設計・CAE解析・エンジニアリングアウトソーシングにおける豊富な経験を活かし、クライアントごとの生産目標に合わせた高精度治具ソリューションを提供しています。

私たちの設計チームは、機械設計の専門知識とデジタルシミュレーション技術を融合し、以下の3つの成果を目指します。

- 高精度 – 部品位置決めとアライメントの正確性。

- 高信頼性 – 最適化されたクランプと堅牢な構造。

- 高効率 – セットアップ時間短縮と作業性向上。

この統合的アプローチにより、ベトナム国内外の製造業者の生産性向上・不良削減・自動化対応をサポートしています。

まとめ

スマートジグ&フィクスチャ設計は、現代の製造業で競争力を維持するための必須要素です。

デジタル設計・シミュレーション・モジュラー構造を導入することで、品質と生産性を大幅に向上させることができます。

TASVINAは、革新・精度・効率を融合したエンジニアリングソリューションで、グローバルメーカーの製造プロセスを支援しています。