1. はじめに

金型設計は、自動車、電子機器、消費財分野などの製造プロセスにおいて基盤となるステップです。適切な金型設計を行うことで、生産効率の最適化、コスト削減、製品の耐久性向上が可能となります。しかし、経験豊富なエンジニアであっても設計段階でミスを犯すことがあり、その結果として製品不良、加工コストの増加、納期の遅延を招くことがあります。本記事では、金型設計において頻発する5つのミスとその回避策を共有し、企業が効率的かつ高品質な製造プロセスを維持できるよう支援します。

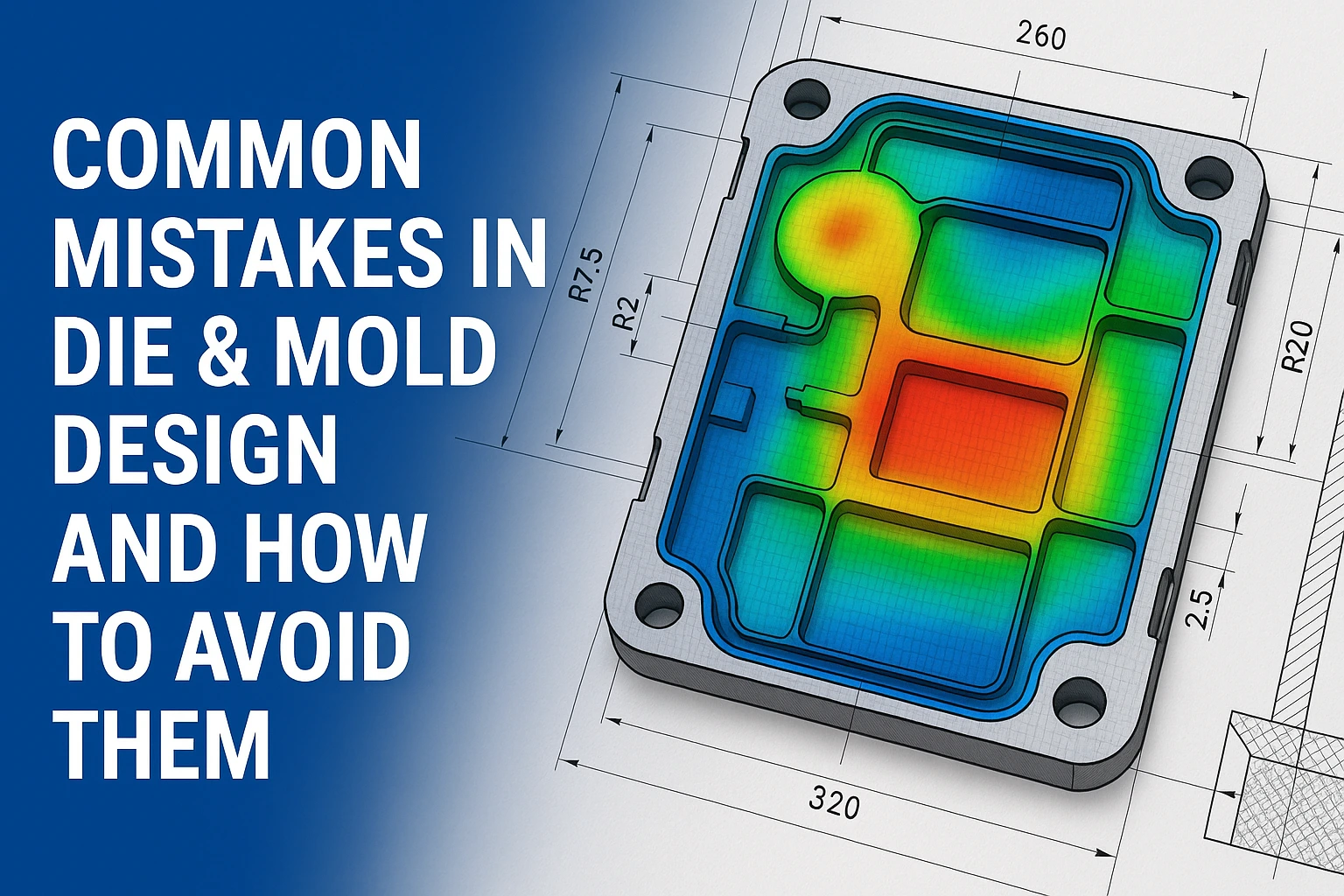

2. ミス1:材料流動解析を欠く(Material Flow Analysis の不足)

最も一般的なミスの一つは、金型内における溶融樹脂や金属の流動を模擬・解析しないことです。この解析を行わないと、エアトラップ、収縮、クラックなどの不良が発生しやすくなります。

回避方法: Moldflow、ANSYS、CATIA/Simcenter などの CAE ソフトウェアを用いて、流動および温度分布をシミュレートし、ゲート位置などを最適化します。

3. ミス2:製造可能性(Manufacturability)を考慮しない

CAD 上では完璧に設計されていても、実加工段階で製造が困難、あるいはコストがかかる設計となってしまうことがあります。いわゆる「DFM(Design for Manufacturing)」を無視することで、金型が過度に複雑化し、加工時間や費用が増大します。

回避方法: 設計チームと生産チームが早期に密接に連携し、機能性・美観・加工性のバランスを考慮した設計を推進します。

4. ミス3:標準化の欠如(Lack of Standardization)

カスタム部品をむやみに使用すると、保守・交換が困難になり、総コストが上がる原因となります。

回避方法: HASCO、DME、MISUMI といった国際規格・部品ライブラリを活用し、標準部品による設計を推進することで、コスト削減・組立時間短縮・互換性向上を図ります。

5. ミス4:冷却システム(Cooling System Design)の最適化不足

冷却が不均一だと、歪み、反り、長いサイクルタイムなどの不具合が発生します。

回避方法: CAE を用いた温度・水冷流路のシミュレーションで、冷却チャネルのレイアウトや水流設計を最適化。均一な冷却を実現することで、金型の寿命延長・製品品質向上につながります。

6. ミス5:量産前の検証不足(Pre-production Validation の欠如)

仮想検証なしに量産を開始すると、多くのエラーが試作段階でしか発見されず、コストや時間の浪費につながります。

回避方法: 3D シミュレーション、許容差解析、仮想組立検証を実施して、製造前に設計の不備を検出・修正することが不可欠です。

7. 現代の金型設計における最適なアプローチ

金型設計の最適化には、単なる経験だけでなくデジタルシミュレーションやデータ駆動設計が欠かせません。

有効なワークフローとしては:

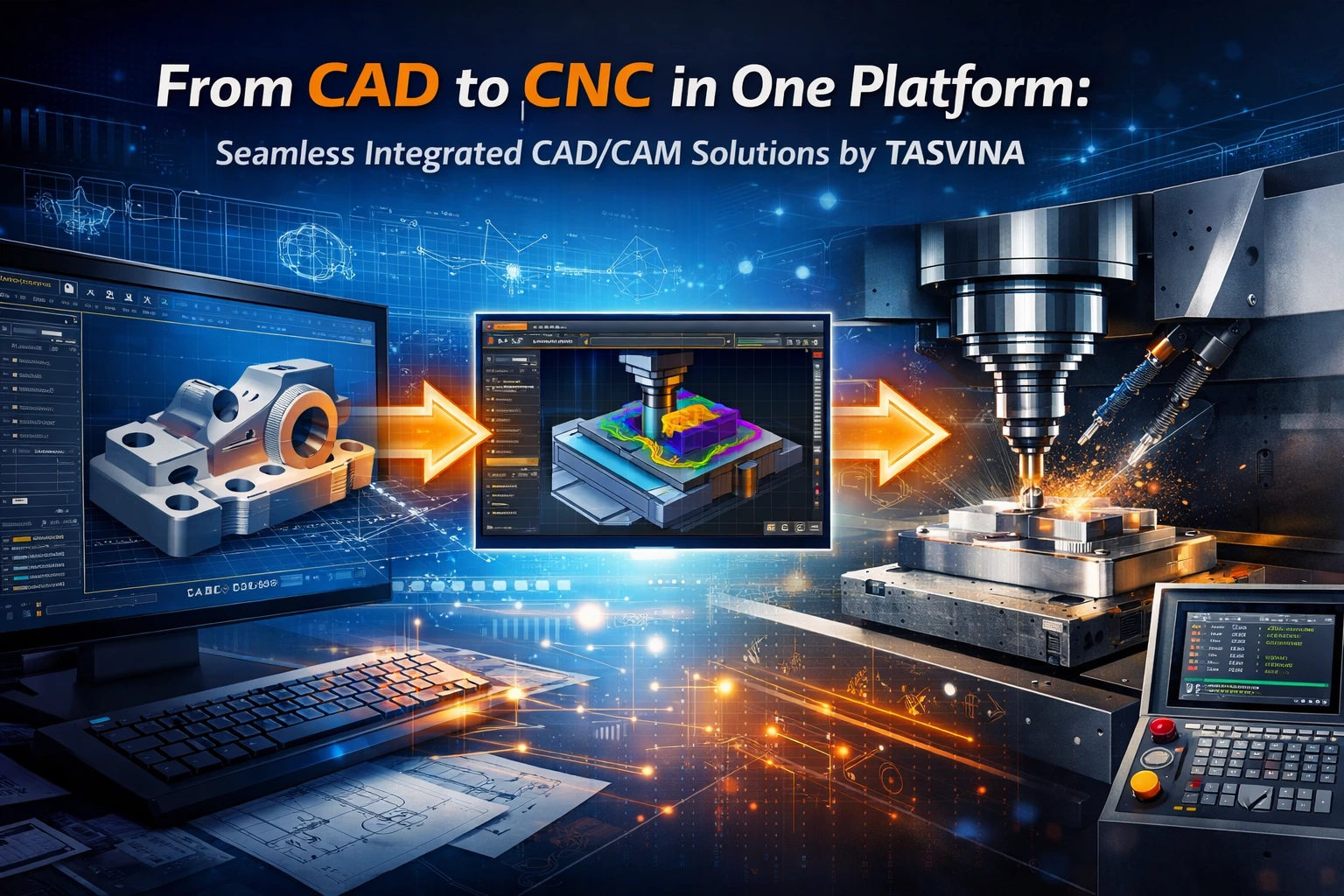

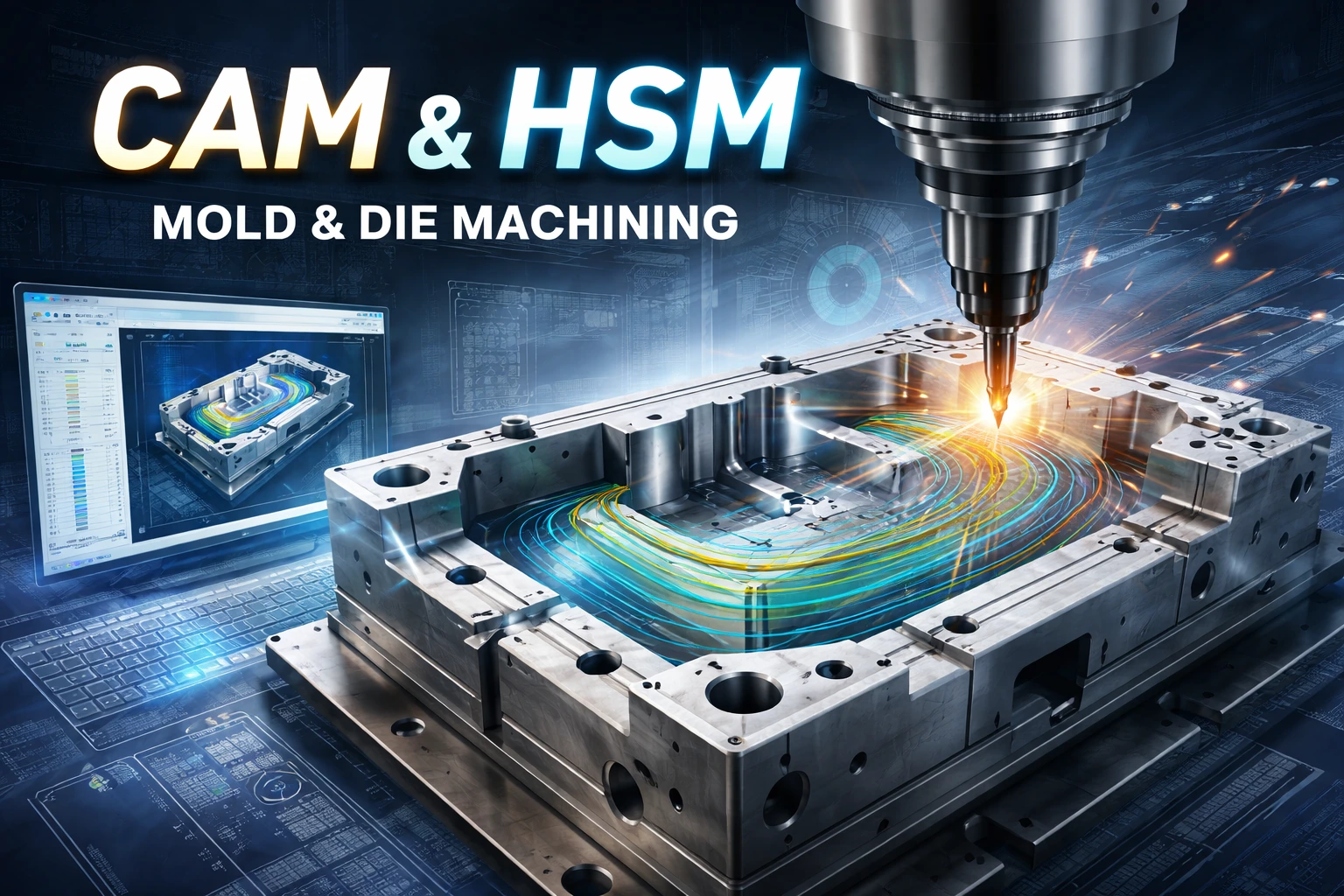

- CAD–CAE–CAM の統合されたプロセス

- AI やビッグデータを活用した早期エラー予測

- 技術パートナーとしての TASVINA などの協業による、品質確保・コスト削減・開発期間短縮

8. TASVINA の紹介 – 信頼できる技術パートナーとして

TASVINA は、ベトナムに拠点を持ち、設計/CAE シミュレーション/自動車エンジニアリングを専門とする技術会社です。国際水準のエンジニア体制を備え、多くの海外企業との共同開発実績があります。

当社では、金型設計、製品シミュレーションを通じて、製造プロセスの最適化、不良低減、スピーディな市場投入を支援します。

👉 今すぐ TASVINA にご連絡いただき、効率的で信頼性の高い金型設計ソリューションをご検討ください。

9. 結論

金型設計は、高度な技術・データ・チームワークが必要なプロセスです。上記5つのミスを回避することで、コスト削減、品質向上、競争力維持につながります。適切なシミュレーションツールと専門技術パートナーを活用すれば、設計プロセスはより速く、よりスマートに、より信頼できるものになります。