世界的な競争が激化する中で、研究開発(R&D)の効率化は製造業にとって極めて重要な課題です。

ベトナムでも外国企業の進出が進むにつれ、技術的効率とコスト削減の両立が求められています。

その中で注目されているのが、**エンジニアリングシミュレーション(Engineering Simulation)**による開発プロセスの最適化です。

これは、自動車業界で既に成果を上げている効果的な手法であり、R&Dのあり方を根本的に変えつつあります。

1. 従来型R&Dの課題:時間とコストの浪費

従来のR&Dプロセスでは、試作と物理試験に大きく依存していました。

設計変更があるたびに、新しい試作品を製作し、衝突試験や空力試験、熱試験などを行う必要があります。

このような試験工程は非常に時間と費用がかかり、特に自動車分野では**総R&Dコストの30〜40%**を占めることもあります。

この結果、開発期間が長くなり、市場投入のスピードやイノベーションの柔軟性が失われるという問題が発生します。

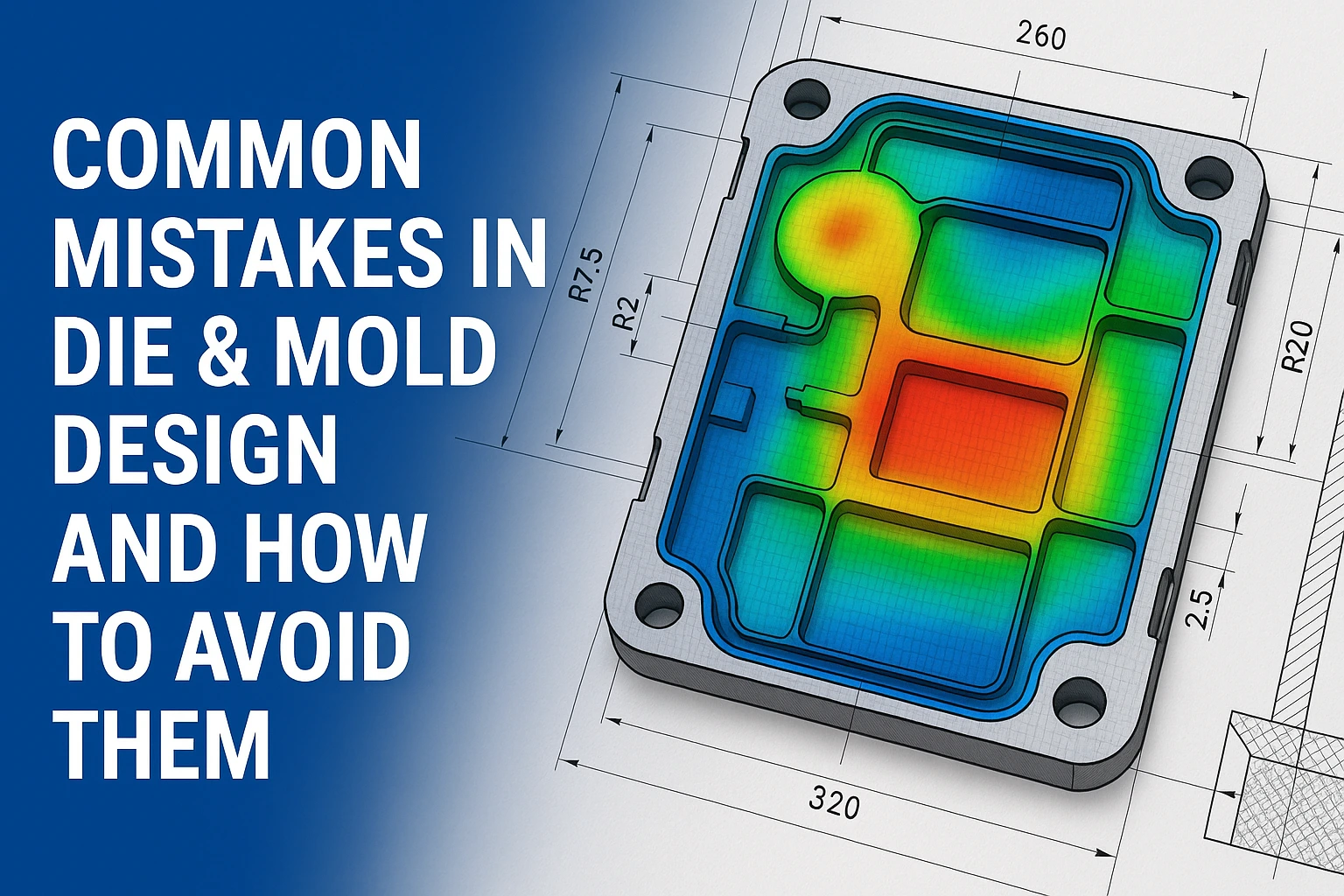

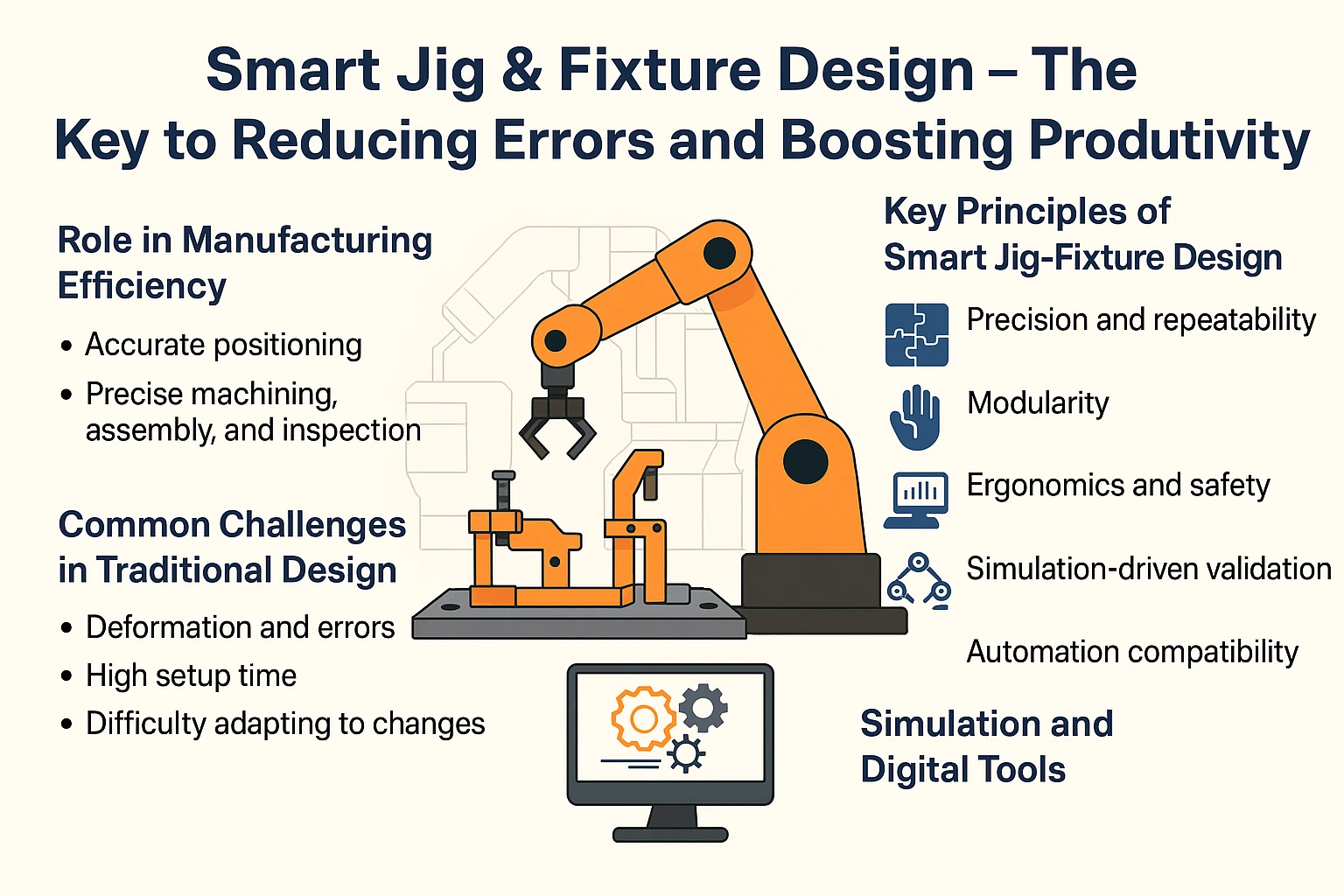

2. エンジニアリングシミュレーション – 「仮想ラボ」による効率化

**CAE(Computer-Aided Engineering)**を活用することで、エンジニアは製品のデジタルモデルを作成し、実際の運転条件を仮想環境で再現できます。

これにより、実物を製作する前に性能を分析・検証することが可能になります。

代表的なソフトウェアには ANSYS、Simcenter、Abaqus、Fluent などがあり、以下のような解析が行えます:

- 応力・変形・疲労寿命の予測

- 流体解析や熱伝達解析

- 振動・騒音特性の評価

- 設計最適化と軽量化

この「仮想試験」によって、設計段階での問題を早期に発見し、試作回数を削減し、開発期間を短縮することができます。結果として、R&D全体のコストを大幅に削減できます。

3. 自動車産業からの学び

自動車メーカー各社(Toyota、BMW、Fordなど)は、2000年代初頭から積極的にシミュレーション技術を導入してきました。

彼らの経験によれば、シミュレーションに1ドル投資することで、従来試験の5〜10ドル分のコスト削減が可能だといいます。

特に電気自動車(EV)の開発では以下のような分野で活用されています:

- バッテリー冷却のための熱・流体解析

- **CFD(数値流体力学)**による空気抵抗低減と航続距離の向上

- 衝突シミュレーションによる安全性評価

これらにより、車両開発期間は5年から3年へ短縮され、1プロジェクトあたり数百万ドル規模のコスト削減を実現しています。

4. ベトナムにおける導入の進展

近年、ベトナムでも外国資本の製造業を中心に、R&Dのデジタル化とシミュレーション活用が進んでいます。

TASVINAは、ベトナム国内外の企業に対し、CFD解析、構造解析(FEA)、設計最適化などのサービスを提供しています。

TASVINAの強みは、国際的なエンジニアリング基準に基づく技術力と、ベトナム人エンジニアの柔軟性を融合させた点にあります。

これにより、顧客はグローバルレベルの解析品質をローカルコストで実現できます。

5. 定量的な効果

国際シミュレーション協会(NAFEMS)の調査によると、シミュレーションを導入した企業では以下の成果が確認されています:

- R&D総コストを25〜30%削減

- 開発期間を最大40%短縮

- 物理試作品を50%削減

- 初期設計段階の精度を20%向上

これらの結果は、単なるコスト削減だけでなく、設計品質・スピード・創造性の向上を意味します。

6. 結論:シミュレーションはR&Dの未来

エンジニアリングシミュレーションは、もはや単なる補助ツールではなく、R&Dデジタルトランスフォーメーションの中心的存在となっています。

これを活用することで、企業はコストを削減しながら、開発スピードを上げ、製品品質を飛躍的に高めることが可能です。

自動車業界の経験が示すように、シミュレーションへの投資は、長期的な競争力への投資です。

TASVINAは、ベトナムおよび海外の企業とともに、最先端のシミュレーション技術とエンジニアリング支援を通じて、持続的な価値を創出していきます。