ASME – PRINCIPLES OF GAUGES AND FIXTURES

アメリカ機械工学会(ASME)は、計測器(ゲージ)や治具(フィクスチャ)の開発を含む、さまざまなエンジニアリングアプリケーションにおける寸法および公差に関する標準を提供しています。これらの原則はASME Y14.43に概説されており、ゲージや治具が高い精度で製造されることを保証し、それによって測定される部品が要求される公差を満たすことを助けます。

以下は、ASME標準に基づくゲージと治具のための寸法および公差の主な原則です:

1. 互換性のための設計

ゲージと治具は繰り返し使用されることを前提に設計されており、一貫した測定精度を保証するために厳格な公差レベルを満たす必要があります。設計仕様は互換性を考慮し、各ゲージが生産におけるわずかな変動があっても、要求される公差範囲内で部品を測定できることを保証しなければなりません。

- 例: ある会社がホイール軸を製造し、円筒形のゲージを使用してシャフトの直径を確認しています。ゲージの設計は、すべてのゲージが同じ直径で製造されることを確保する必要があるため、任意のゲージが任意の軸を測定するのに使用でき、寸法の不一致を引き起こさないようにします。

2. GD&T(幾何公差)原則の適用

ASMEの標準、特にY14.5は、ゲージと治具におけるGD&T原則の適用をガイドしています。これには、形状、方向、位置、および振れに関する公差を指定することが含まれ、正確な位置合わせと測定にとって重要です。

- 例: コンポーネントの穴のための治具を設計する際、GD&Tの標準は穴の基準平面に対する垂直性を指定します。この治具は、穴がその平面に対して垂直であるかどうかをチェックし、他の部品と組み立てたときに穴がずれないようにします。

3. 材料条件修正子(MMC、LMC、RFS)の使用

材料条件修正子は、さまざまな材料条件に対する公差範囲を定義する上で重要です。MMC(最大材料条件)とLMC(最小材料条件)は、公差限界を設定するために適用され、特に組立条件下で部品をチェックする機能的ゲージに使用されます。

- 例: コンポーネントの穴は、あまり小さくならないようにMMCで検査する必要があります。この穴を検査するためのゲージは、許容される最大の寸法にサイズが設定されており、ゲージが穴を通過できる場合、その穴は公差要件を満たすことを保証します。

例: コンポーネントの穴は、あまり小さくならないようにMMC(最大材料条件)で検査する必要があります。この穴を検査するためのゲージは、許容される最大の寸法にサイズが設定されており、ゲージが穴を通過できる場合、その穴は要求される公差を満たすことを保証します。

4. 機能的ゲージの原則

機能的ゲージは、組み立てにおける部品の適合条件をシミュレートするように設計されています。これにより、部品がゲージに適合すれば、その部品はその相手部品にも適合することが保証されます。この原則は、穴やシャフトなどの重要な機能が要求される公差を満たすことを保証します。

- 例: ゲージが「合格/不合格」を判断する形式で、シャフトがベアリングに適合する際のサイズをチェックするために使用されます。ゲージの「合格」端は、シャフトが最小サイズの要件を満たす場合にはシャフトにフィットしなければなりませんが、「不合格」端は、シャフトが大きすぎる場合にはフィットしないため、シャフトがベアリングに組み立てられる際に問題を引き起こさないことを保証します。

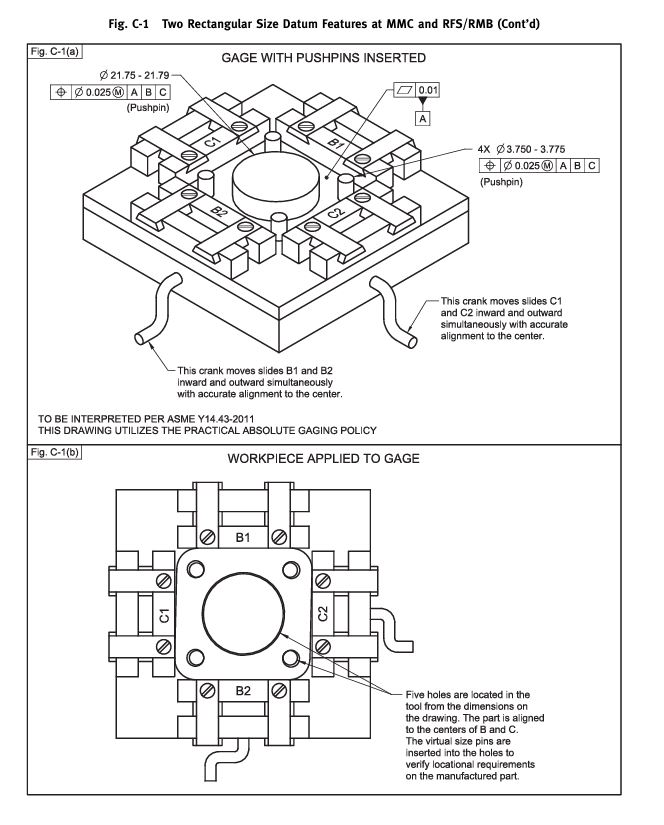

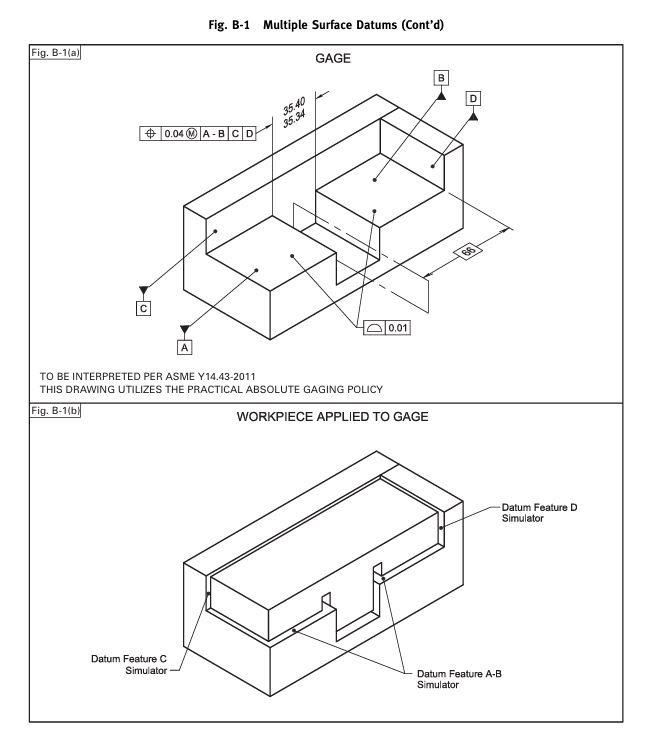

5. 基準フレームの設定

基準フレームは、GD&Tにおいて重要な基準点であり、治具やゲージ内で部品を一貫して位置決めするために必要です。基準の正確な選択と配置は、測定の一貫性と精度を維持するのに役立ちます。

例: 金属ブロックの平面に対する治具を設計する際、特定のエッジから基準面(データム)が設定され、治具内での正確な位置決めが行われます。これらのデータムポイントは、測定および検査プロセス全体にわたって金属ブロックを一貫して整列させるのに役立ちます。

6. 公差の蓄積とスタックアップ分析

治具を設計する際には、個々の公差が組立ての過程でどのように蓄積されるかを考慮する必要があります。蓄積された公差は、最終的な寸法が許容範囲内に収まることを確認するために評価されます。

- 例: 複数のコンポーネントからなる部品の組立てにおいて、治具は各コンポーネントからの公差の合計が全体のサイズを歪めないことを保証しなければなりません。ある部品には±0.1 mmの公差があるかもしれませんが、10個の部品が組み合わさると、累積公差は±1 mmになる可能性があります。この分析により、全体の検査治具が公差限界を超えないことが確保されます。

7. 検査と確認のための公差

ゲージは、検査に必要な公差を満たさなければなりません。これには、ゲージが高頻度で使用されるため、時間が経過しても正確性を維持するための検証プロセスを確立することが含まれます。

- 例: ベアリングの内径をチェックするために使用されるゲージは、ベアリングの実際の直径よりも厳しい公差を持つ必要があります。ベアリングが±0.05 mmの公差を要求する場合、ゲージは許容される公差範囲内でベアリングの寸法を正確に確認するために、±0.01 mmの公差を達成する必要があるかもしれません。

8. 定期的な校正とメンテナンス

ゲージや治具の定期的な校正とメンテナンスは、時間が経ってもASME標準を満たすことを確保し、測定誤差を最小限に抑え、測定システムの信頼性を維持するために不可欠です。

- 例: 穴の直径を日常的にチェックするために使用されるピンゲージは、時間の経過とともに摩耗する可能性があります。測定の不正確さを避けるために、このゲージは定期的にチェックされ、再校正される必要があり、たとえば6か月ごとに確認して、穴の測定の正確性が低下しないようにします。

TASVINAは、設計と加工、ならびにゲージと治具の測定および検査に関する包括的なソリューションを提供する専門会社です。

お問い合わせ:

- 名前: Nguyen Xuan Canh (Mr. Orion) (営業マネージャー)

- 電話番号: (+84) 905.648.436

- メール: tas.info@tasvina.com