製造業の**デジタルトランスフォーメーション(DX)というと、多くの人はまずCAD(コンピュータ支援設計)やCAE(コンピュータ支援エンジニアリング)**を思い浮かべます。

しかし、もう一つ重要な要素があります。それが CAM(コンピュータ支援製造) です。

では、CAMは本当にDXにおいて「必須」なのでしょうか?

1. CAMとは?そしてその重要性

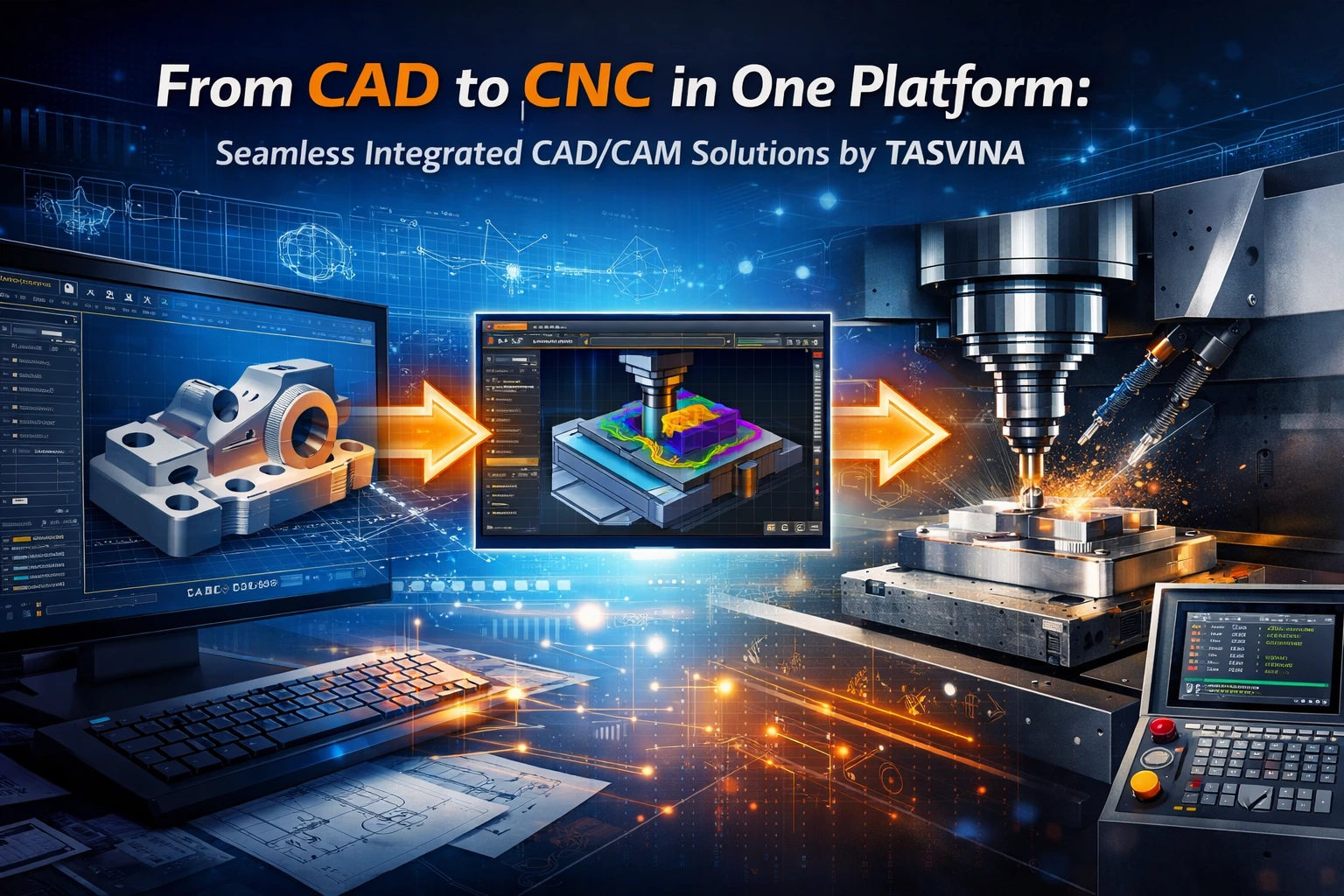

CAMとは、コンピュータを用いてCNC工作機械やロボットを制御する技術です。

CADで作成した3Dモデルをもとに、実際の加工プログラムを生成します。

つまり、**CADが「設計」なら、CAMは「実現」**です。

CAMを導入することで:

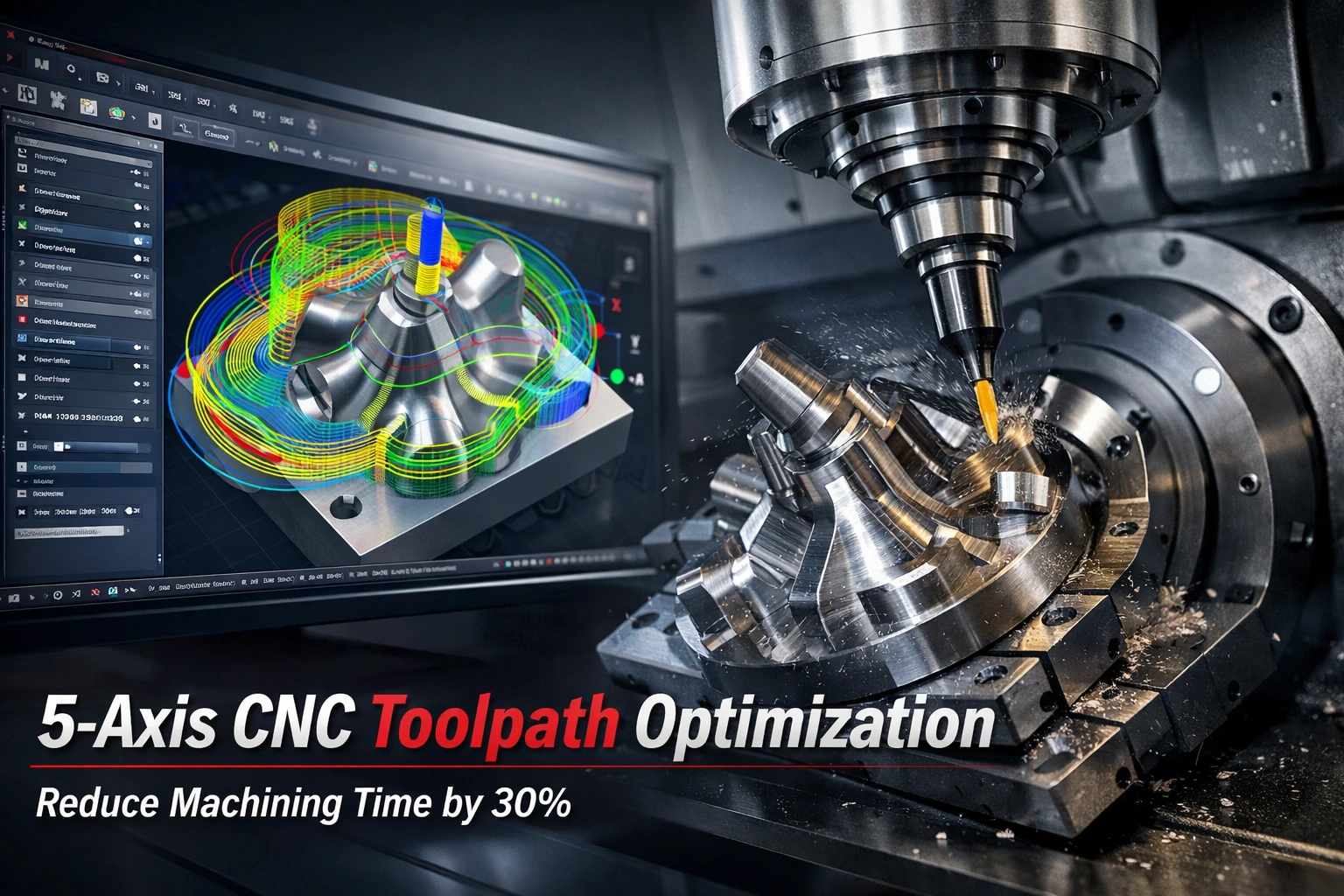

- 加工プロセスを自動化し、人為的ミスを減らす。

- 工具経路や加工時間、材料使用を最適化。

- 設計と製造のデータを一元化。

- 生産前にシミュレーションし、不具合を事前に発見できる。

現在のインダストリー4.0時代において、CAMは単なる製造ツールではなく、PLMやERPと連携するデータの中核です。

2. デジタル製造におけるCAMの役割

製造DXは単なる「図面のデジタル化」ではありません。

設計から生産、品質管理まで、全ての工程をデータでつなぐことが目的です。

この中で、CAMは仮想設計と現実の製造をつなぐ架け橋です。

CAMがなければ、設計データはただの画面上の情報に過ぎません。

CAMがあることで、デジタルデータが現実の製品として形になります。

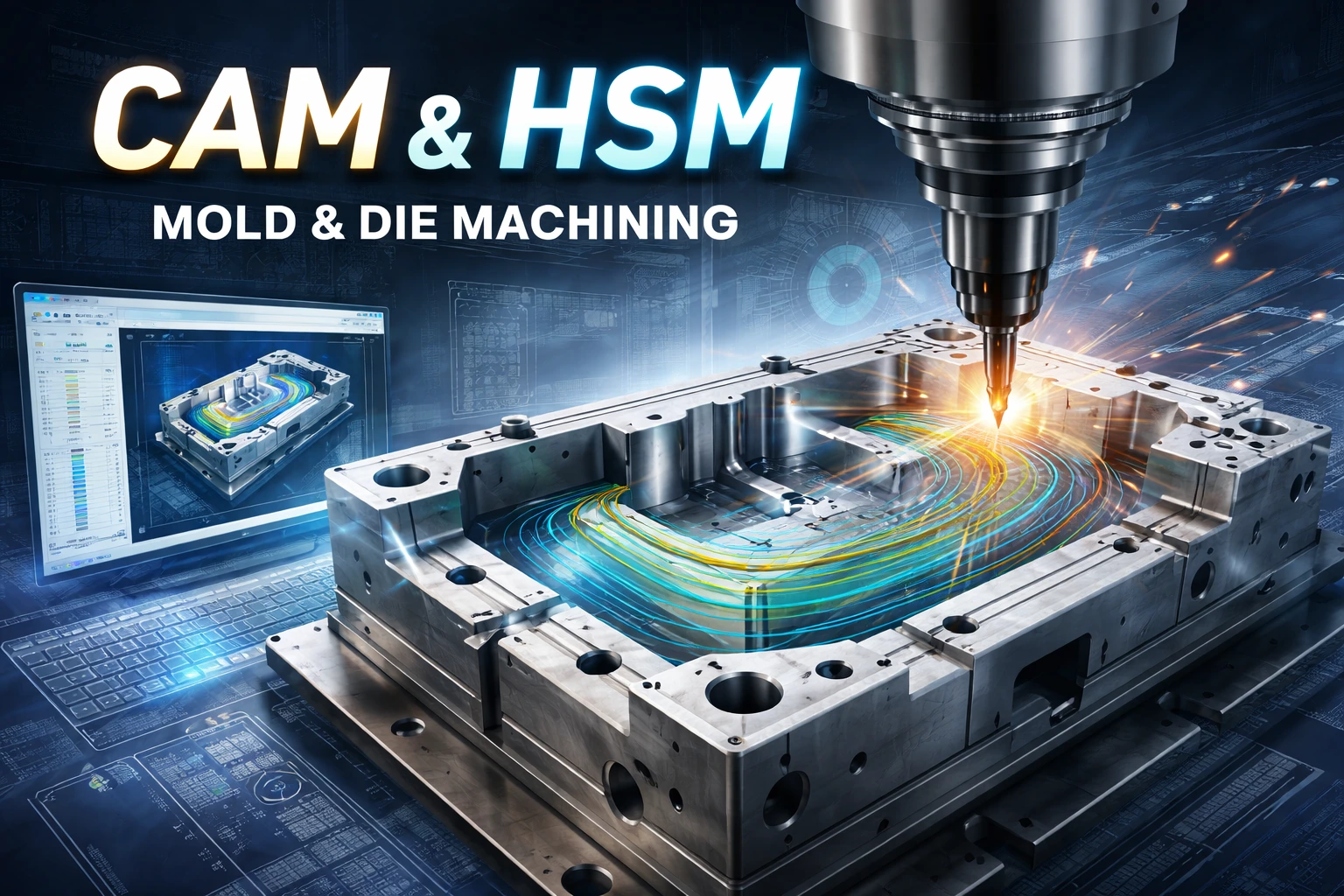

現代のCAMシステムは:

- CNC・ロボット・IoTセンサーと接続し、リアルタイムでデータを取得。

- 設計部門へフィードバックし、最適化を促進。

- AIを活用して加工経路や条件を自動提案。

これにより、CAMはスマートファクトリーの中核として欠かせない存在となっています。

3. CAMは本当に「必須」なのか?

答えは「すべての企業に必須ではないが、DXを本気で進めるなら不可欠」です。

CAMがまだ不要なケース:

- 小規模な手作業中心の工場。

- 高精度加工を必要としない製造ライン。

CAMが必須となるケース:

- CNCや自動化設備を導入している企業。

- 生産性と品質の向上を目指す企業。

- スマートファクトリーを構築したい企業。

CAMなしでは、部門間のデータ連携が難しく、

デジタル化が「ソフト導入」に留まり「業務変革」には至りません。

4. データ連携の中心としてのCAM

現代の製造業では、データがすべての基盤です。

CAMはそのデータをつなぐ重要なハブとして機能します: CAD(設計) → CAM(製造) → CAE(解析) → PLM(ライフサイクル管理) → ERP(企業資源管理)

これにより:

- 一貫したワークフローの構築。

- データの整合性向上。

- 製品の市場投入までの時間短縮。

- データに基づいた的確な意思決定。

つまり、CAMは「速さ」だけでなく「賢さ」をもたらす技術です。

5. まとめ:CAMはスマート製造の基盤

CAMは単なる技術ツールではなく、製造DXの基盤です。

CAD・CAE・CAMを統合的に活用することで:

- 生産プロセスを標準化。

- 試作や再加工のコストを削減。

- データを活用した意思決定を実現。

- グローバル競争力を高める。

TASVINA – デジタル変革の信頼できるパートナー

TASVINAは、「DXとは単なるソフト導入ではなく、製造の再定義である」と考えています。

私たちはCAD/CAE/CAMおよび自動化ソリューションの専門知識を活かし、

お客様の製造現場に最適なテクノロジーを導入します。

- 最新技術による生産性と品質の向上。

- データとイノベーションで支えるスマートファクトリーの実現。

👉 詳しくはこちらへ: https://tasvina.com/en/