Trong bối cảnh cạnh tranh ngày càng gay gắt trong lĩnh vực sản xuất tại Việt Nam, đặc biệt là ngành cơ khí, ô tô, và công nghiệp hỗ trợ, các doanh nghiệp phải đối mặt với áp lực nâng cao chất lượng, giảm chi phí, và tối ưu hiệu suất sản xuất. Tự động hóa trở thành lời giải phổ biến. Tuy nhiên, nhiều người cho rằng tự động hóa đồng nghĩa với việc đầu tư lớn, thay đổi toàn bộ dây chuyền và hệ thống máy móc.

Thực tế, phần lớn các doanh nghiệp thành công đều bắt đầu từ tự động hóa quy mô nhỏ, tập trung vào những điểm nghẽn quan trọng. Đây chính là cách giúp họ đạt được hiệu quả vượt trội với chi phí đầu tư tối thiểu.

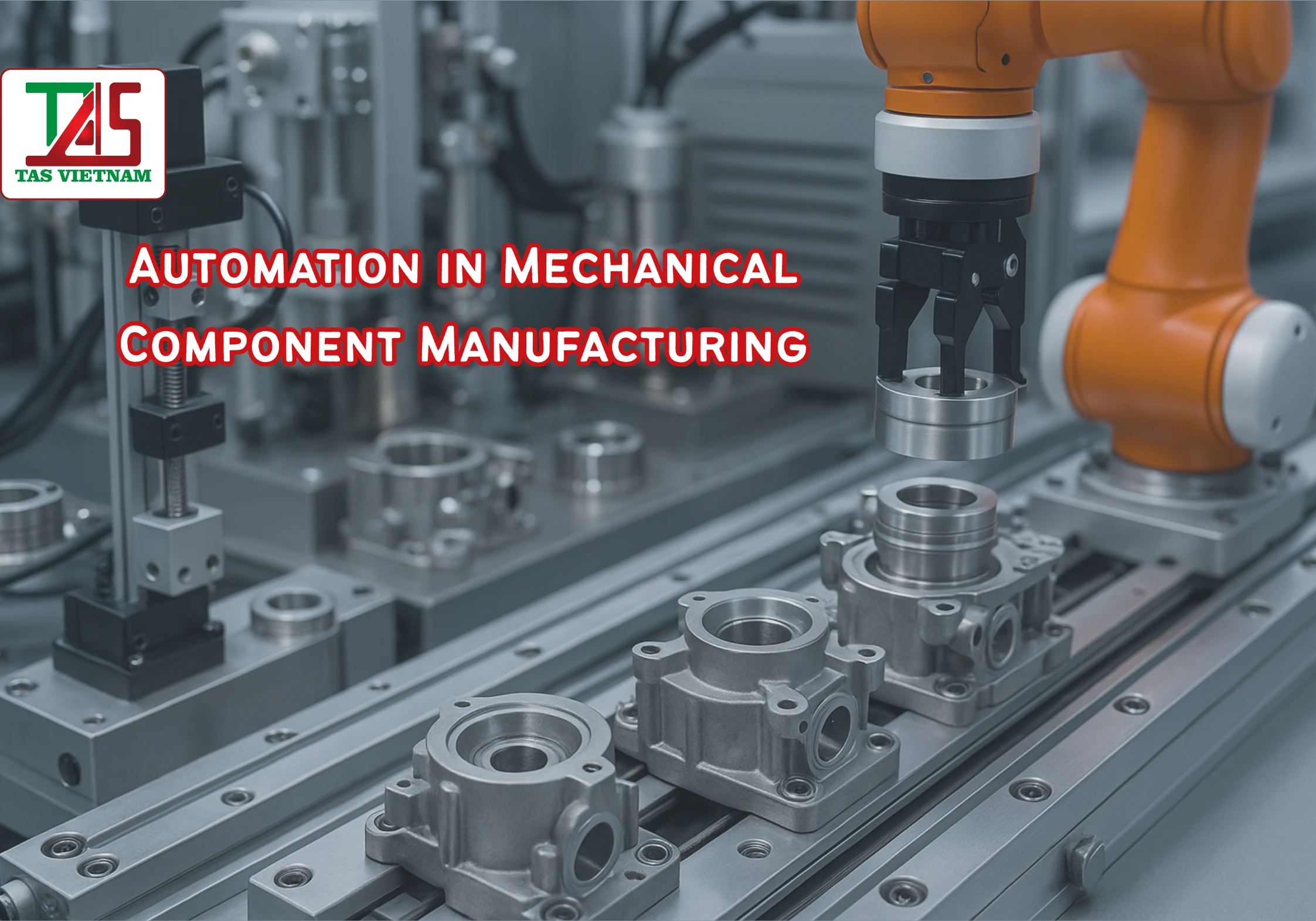

Bài viết này phân tích sâu về vai trò của tự động hóa trong sản xuất linh kiện cơ khí, lý do tại sao đầu tư nhỏ vẫn có thể tạo ra hiệu quả lớn, và doanh nghiệp nên triển khai như thế nào để đạt ROI tối ưu.

1. Xu hướng chuyển dịch sang sản xuất thông minh tại Việt Nam

Việt Nam đang trở thành trung tâm sản xuất của khu vực nhờ chi phí lao động cạnh tranh, chính sách thu hút FDI, và vị trí chuỗi cung ứng thuận lợi. Tuy nhiên, doanh nghiệp—đặc biệt là doanh nghiệp nước ngoài tại Việt Nam—đang đối mặt với nhiều thách thức:

- Chất lượng không đồng đều

- Chi phí lao động ngày càng tăng

- Quy trình thủ công dễ xảy ra lỗi

- Yêu cầu tiêu chuẩn quốc tế ngày càng cao

- Áp lực rút ngắn thời gian sản xuất

Vì vậy, xu hướng chuyển sang dây chuyền sản xuất có tính tự động hóa ngày càng tăng. Mục tiêu không phải thay thế hoàn toàn lao động, mà là giúp kỹ sư và công nhân tập trung vào công việc có giá trị cao hơn, đồng thời đảm bảo tính ổn định trong vận hành.

2. Vì sao “đầu tư nhỏ” trong tự động hóa lại mang đến “hiệu quả lớn”?

Không phải mọi giải pháp tự động hóa đều cần robot đắt tiền hoặc dây chuyền quy mô lớn. Nhiều doanh nghiệp chỉ cần đầu tư nhỏ vào các điểm mấu chốt đã thấy sự thay đổi rõ rệt.

2.1. Giảm rủi ro khi triển khai

Tự động hóa từng phần giúp doanh nghiệp dễ dàng đánh giá hiệu quả, tối ưu và mở rộng sau khi thành công.

2.2. Tập trung vào các điểm nghẽn

Không cần tự động hóa toàn dây chuyền—chỉ cần xử lý đúng các khâu gây chậm trễ hoặc dễ sai sót là đủ để tăng hiệu suất chung.

2.3. Linh hoạt, dễ tích hợp

Các giải pháp tự động hóa hiện nay phù hợp với máy móc sẵn có như:

- Trung tâm gia công CNC

- Máy ép

- Dây chuyền lắp ráp

- Máy kiểm tra

- Thiết bị đo lường

Từ đó giảm đáng kể chi phí nâng cấp.

3. Các ứng dụng tự động hóa quan trọng trong sản xuất linh kiện cơ khí

3.1. Tự động hóa CAD/CAM/CAE

Các kỹ sư tốn rất nhiều thời gian cho việc thiết kế, mô phỏng, lập trình gia công. Việc tự động hóa các thao tác lặp lại trong CAD, CAM, CAE giúp:

- Rút ngắn thời gian thiết kế

- Tăng độ chính xác

- Giảm sai sót

- Rút ngắn chu kỳ phát triển sản phẩm

- Tối ưu mô phỏng và chuẩn hóa quy trình

Đây là khoản đầu tư nhỏ nhưng đem lại hiệu quả rất lớn với các doanh nghiệp kỹ thuật.

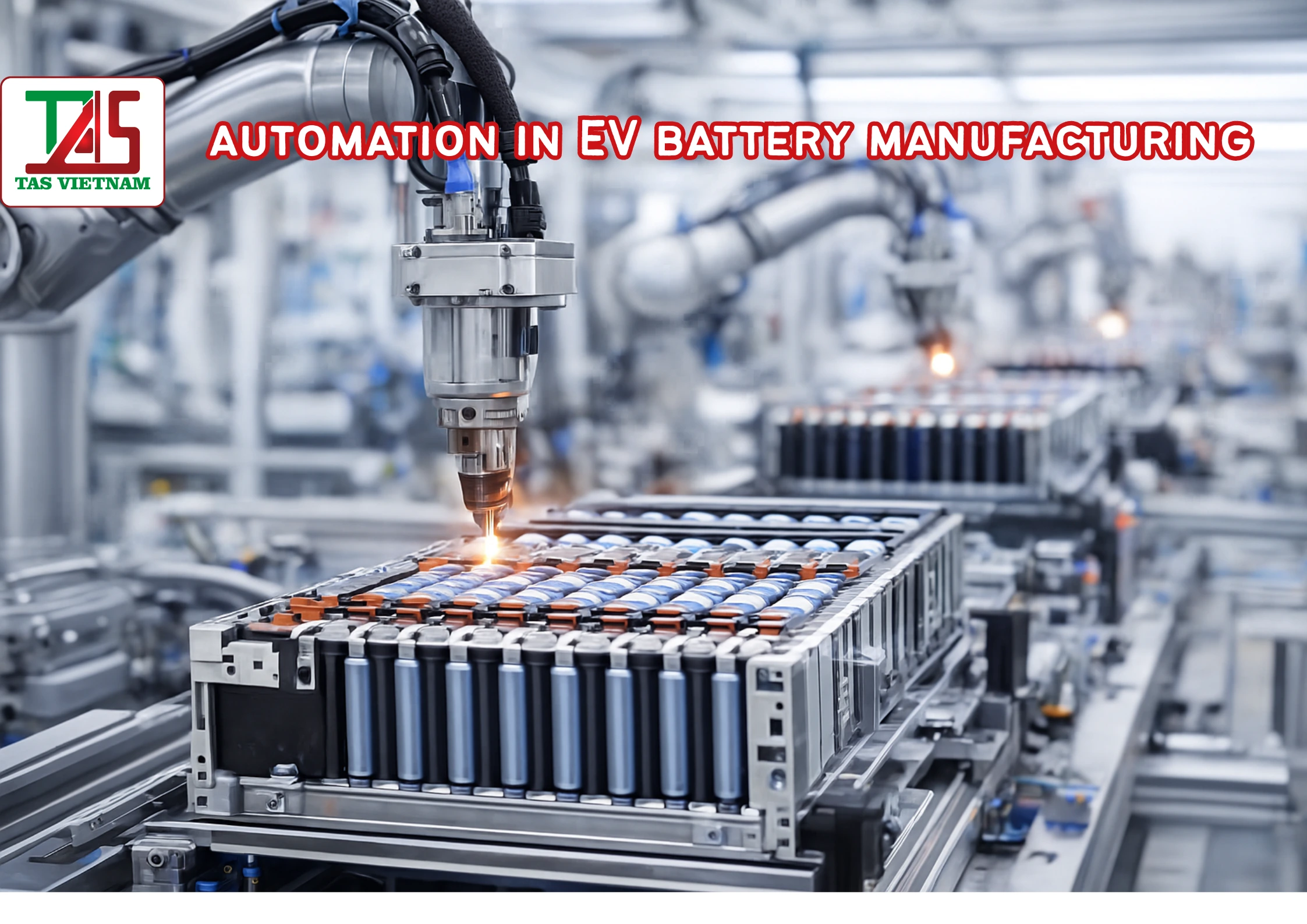

3.2. Tự động hóa kiểm tra chất lượng

Linh kiện cơ khí yêu cầu dung sai chặt chẽ. Tự động hóa đo lường và kiểm tra mang đến:

- Tính ổn định cao

- Giảm lỗi do con người

- Rút ngắn thời gian kiểm tra

- Dễ dàng truy xuất nguồn gốc

Các giải pháp như vision system, cảm biến đo kỹ thuật số, hoặc dụng cụ đo tự động có chi phí thấp nhưng hiệu quả lớn.

3.3. Tự động hóa thao tác lặp lại

Robot hoặc cobot có thể hỗ trợ:

- Tải/nhả sản phẩm trên CNC

- Phân loại linh kiện

- Xếp dỡ vật liệu

- Hỗ trợ vận hành dây chuyền

Chỉ cần robot nhỏ hoặc hệ trục XY đơn giản cũng đủ để tăng ổn định vận hành.

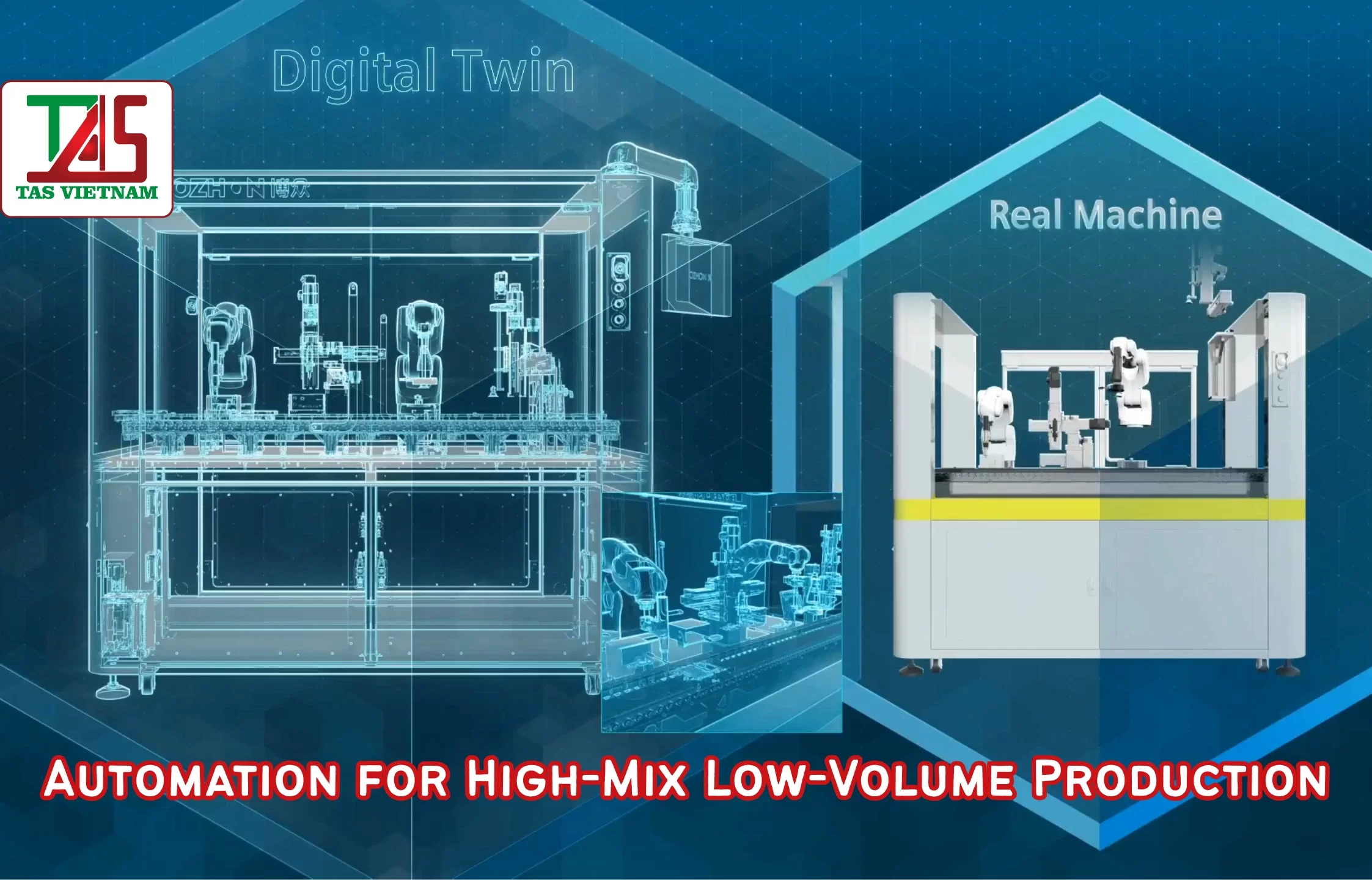

3.4. Thu thập dữ liệu và giám sát (Industry 4.0)

Đối với doanh nghiệp nước ngoài, dữ liệu minh bạch rất quan trọng. Các giải pháp số hóa giúp:

- Theo dõi tình trạng máy theo thời gian thực

- Tính toán OEE

- Kiểm soát năng lượng

- Dự đoán bảo trì

Đây cũng được xem là tự động hóa “đầu tư nhỏ – hiệu quả lớn”.

4. Lợi ích mang lại cho doanh nghiệp

4.1. Tăng năng suất

Tự động hóa giúp giảm thời gian chờ, giảm thao tác thừa, nâng cao tốc độ sản xuất.

4.2. Giảm sai lỗi

Quá trình lặp lại được chuẩn hóa, đảm bảo độ chính xác cao.

4.3. Giảm chi phí vận hành

Bao gồm chi phí lao động, bảo trì, lỗi sản phẩm, và tiêu hao.

4.4. Tăng năng lực đội ngũ kỹ sư

Nhân sự tập trung vào các công việc mang giá trị cao hơn như phân tích, thiết kế, tối ưu.

4.5. Tăng cạnh tranh và đạt chuẩn quốc tế

Khách hàng nước ngoài luôn ưu tiên nhà máy có mức độ tự động hóa cao.

5. Giải pháp của TASVINA dành cho doanh nghiệp sản xuất

Là đơn vị chuyên về CAD – CAE – CAM – Automation – Mechanical Design, TASVINA hỗ trợ doanh nghiệp triển khai tự động hóa theo hướng:

5.1. Tự động hóa quy trình kỹ thuật

Tối ưu từng bước trong thiết kế, mô phỏng, lập trình gia công nhằm giảm thời gian và tăng độ chính xác.

5.2. Thiết kế và tích hợp hệ thống tự động hóa

Bao gồm jig, fixture, robot module, băng tải và các giải pháp tùy chỉnh theo nhu cầu.

5.3. Tư vấn kỹ thuật và đánh giá ROI

Hỗ trợ xác định:

- Khâu nên tự động hóa trước

- Chi phí đầu tư

- Lợi ích dự kiến

- Phương án mở rộng trong tương lai

5.4. Hỗ trợ doanh nghiệp nước ngoài

Đồng hành trong quá trình xây dựng nhà máy thông minh, nâng cao năng lực sản xuất tại Việt Nam.

Kết luận

Tự động hóa trong sản xuất linh kiện cơ khí không nhất thiết phải là khoản đầu tư lớn. Với chiến lược đúng đắn và triển khai từng bước, doanh nghiệp hoàn toàn có thể đạt được:

- Năng suất vượt trội

- Chất lượng ổn định

- Chi phí thấp hơn

- Dữ liệu rõ ràng

- Năng lực cạnh tranh quốc tế

Đầu tư nhỏ nhưng hiệu quả lớn chính là cách thức thông minh để doanh nghiệp tại Việt Nam nâng cấp dây chuyền và chinh phục các tiêu chuẩn toàn cầu trong sản xuất cơ khí.